日本軽金属にとってアルミ電解製錬事業は、創業事業であり国内のアルミ製錬の火を灯す最後の砦でもあった。1940年から2014年まで約74年間にわたって運営された、アルミ電解製錬事業の歴史と〝いま〟について触れる。

日本のアルミ製錬史と日本軽金属のアルミ製錬の歴史はほぼリンクする。アルミ製錬の歴史は、1934年に昭和電工大町事業所でのアルミ地金生産開始によって幕を開ける。その後、住友アルミニウム製錬などが参入する中で日本軽金属も姿を現す。

古河電工と東京電燈(現東京電力)と富士川電力の3社によって1939年に設立された日本軽金属は、自家発電設備の能力を利用して40年10月に年3万6千トンの能力でアルミ製錬事業を開始。戦後の48年に各社がアルミ製錬を再開し、戦後復興や高度成長期のアルミ需要拡大を背景にマーケットが急激に拡大。最盛期の70年代後半には6社で合計年産119万トンを記録した。蒲原製造所も当初の年3万6千トン体制から70年代には年11万1千トン体制に拡大。日軽金としては蒲原に加えて苫小牧や新潟の製錬工場も合わせると75年のピーク時に年産能力37万トンを記録した。

しかしながら73年と79年の2度のオイルショックで国内電力料金が高騰。この結果、82年に住軽アルミニウム(旧住友軽金属工業)、85年に昭和軽金属(昭和電工)、86年には住友アルミニウム製錬(住友化学)、三井アルミニウム工業(KMアルミニウム)、三菱軽金属(三菱ケミカル)が製錬事業から撤退。自前で水力発電設備をもち、電力料金の上昇をカバーできた蒲原製造所のみが事業を存続できた格好だ。

その後は製錬能力が縮小する中、輸入ボーキサイトを清水工場で水酸化アルミ・アルミナに精製し、蒲原製造所での電解製錬工程を経て地金を製造する形に方法を切り替えた。また国際条約により2015年までにボーキサイト残渣の日本の海洋での投棄が禁止になるため、12年にボーキサイトから水酸化アルミニウムへ原料を転換してきた。時勢に応じて造り方を変えてきたものの設備の老朽化は否めず、設備更新しても投資費用の回収が難しいと判断して事業に幕を下ろすこととなった。

14年3月をもって蒲原製造所からアルミ製錬は姿を消したものの、今でも製造所内の各所でその名残を感じることができる。

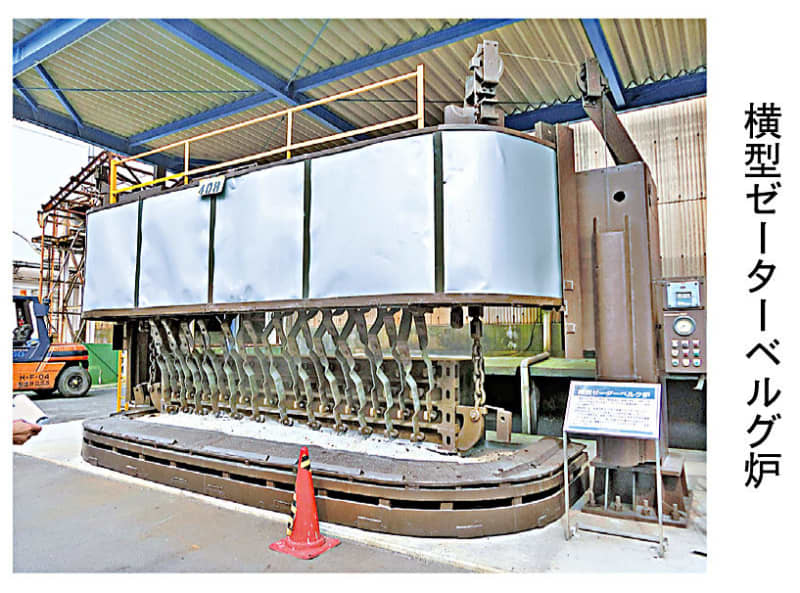

製造所の中心部には当時使われていた製錬設備「横型ゼーターベルグ炉」の実物が展示されている。5500アンペアの電流を使い、1炉で1日400キログラムのアルミ製錬が可能な設備で、最盛期には約800炉が稼働していたという。オイルショック後に順次縮小し、最終的に48基体制まで数を減らしていたが年2千トン超を生産していた。このほか、事務所棟には最後のアルミ地金(インゴット)も置かれている。

アルミ製錬事業の遺産は、こうした設備や製品という目に見えるものだけではないという。敷根功蒲原製造所長は「アルミ製錬に携わっていたオペレーターの日軽金に対する帰属意識がとても強いと感じた」と着任当初の実感を振り返った。オイルショック後の約30年間、〝日本のアルミ製錬は日軽金しかない〟という状況が続いたため「製錬を志して入ったスタッフと、そのスタッフに育てられた人財によって運営されているのが大きいかもしれない」と大澤一之蒲原製造所総務課長は話す。

アルミ製錬は当時の設備課のスタッフが、加工設備をすべて設計、開発していたという。自ら開発するという強い技術者魂が今も脈々と受け継がれていることこそ、蒲原製造所の大きなストロングポイントかもしれない。(遊佐 鉄平)(おわり)