古河電工は情報通信で培った光ファイバ技術を生かし、金属板などを溶接・切断するレーザの発生装置を手掛けている。千葉事業所(千葉県市原市)内のレーザアプリケーションラボではレーザ加工に使うさまざまな設備を配備。導入を考える顧客のためのサンプル加工や検証作業が行われている。同社が全社的に注力している産業用のレーザ発振器事業を支えるラボを訪れた。(古瀬 唯)

発振器は電気を光に変換する半導体でレーザをつくり、光ファイバの中を通しながら増幅。金属を加工できる水準までパワーを高める装置となっている。古河電工は情報通信分野で培った技術を生かして半導体や光ファイバなどのキー部品を自前で製造しており、レーザに関する豊富なノウハウを有することが特徴。

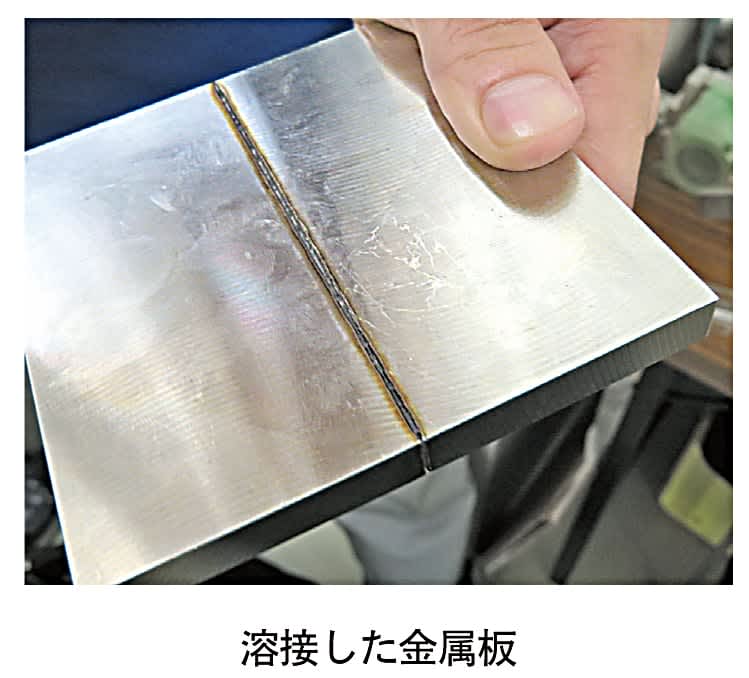

銅やアルミはレーザ光の反射率が高くビームの吸収率が低いほか戻り光による設備の故障を防ぐことが課題となっており、これまで加工が難しかった。だが同社ではさまざまな知見を生かし2007年に銅やアルミを高精度・高効率に加工できるレーザ発振機を開発。改良を重ねて13年から事業化しており、現在は加工機メーカーなどに販売している。

拡販にはそれぞれの顧客が持つ課題を解決する製品であることが重要となる。レーザアプリケーションラボでは要望に応じてサンプル品の溶接・切断試験や加工実現性の検証を実施。また試験への立ち合いも可能で、導入前に使い勝手を確認できる。試験は1日1組で現在は1カ月以上先まで予約で埋まっている。

設備は出力500ワット~6キロワットのファイバレーザ発振器4種類と加工システムを配備。加工システムはレーザ光の密度を高めて指定場所に照射するガルバノスキャナに加え、レーザ光を集中させて発射する光学ヘッドや6軸多関節ロボットなどを備えている。今後は外部の設備・機器業者と連携し、さらに幅広い試験ニーズへの対応を目指す。

現在顧客の課題として多いのは加工時に金属の微粒子が飛び散るスパッタの発生。設備や製品が汚れるだけでなく、電気を通す用途で製品を使用する場合はショートの原因にもなる。生産技術部レーザー加工技術開発課の酒井俊明氏は「レーザ光を金属が飛び散りにくい形に成形できることが当社の特長」と話す。今年度に入り、簡単に着脱できるレーザ光の成形制御モジュールを開発しており、スパッタ抑制に向けた技術開発は着実に進展。今後も最適なレーザ光の形状を探求していく。

また同社ではレーザ発振器単体だけでなく、加工対象の素材と組み合わせる提案にも注力している。同社では日光事業所(栃木県日光市)で製造する銅板条を、自社製レーザ発振器を使った加工に合せる取り組みを推進。日光事業所と千葉事業所でコミュニケーションを活発化し、日光ではスパッタが出にくく溶接性が高い合金の組成・組織やめっきを追求している。一方、千葉では発振器の運用条件などを工夫。材料と発振器の双方を最適化する拡販でそれぞれのシェア拡大を狙っており、そのための研究開発にもラボを役立てている。

さらに同社は自社の生産工程でもレーザ発振器を積極活用しており、生産プロセスに応用するための技術開発もラボの大きな役割。「アルミハーネスを高信頼性・低コストで接続するα端子もその成果の一つ」(酒井氏)となっている。

ハーネス用のアルミ電線は銅製端子で接続するが、銅とアルミの接合部が濡れると腐食の原因となるため厳格な防水が不可欠。15年度に量産化したα端子では防水性の確保で、密閉が可能になる精密なレーザ溶接技術が生きている。さらに現在は他の製品群についてもレーザ加工の可能性を模索中。今後も社内外のさまざまな領域で、同社のレーザ発振器が活躍する場は広がりそうだ。