独自の耐火物点検法を考案/江藤浩二氏/新日鉄住金・大分

「小さな点検ハンマーでコツコツ叩くことによって、どんな異常が発生して、寿命がどれくらい持てるかを診断しています」

大分製鉄所には大型加熱炉をはじめ、50を超える多数の窯炉設備があるが、「どこに、どんな耐火物が、どれぐらい使用されているのかが全て頭の中に入っている」という。

1974年に大分製鉄所に入社以来、40年以上にわたって各窯炉設備の耐火物の点検・保全作業に携わってきた。目視に頼らず、オリジナルな点検方法を考案してきた。

設備のお医者さん的役割を担っており、耐火物の専門医だ。「人間の体と一緒で、健康状態を維持するためには定期健康診断が欠かせません。早期発見、早期治療が大切です」

高炉保守のスペシャリスト/三浦榮治氏/新日鉄住金・大分

大分製鉄所は、世界最大級の内容積5775立方メートルの大型高炉を2基保有し、1日約2万8千トンの高生産操業を達成している。もちろん国内最大だ。

三浦さんは、1975年に大分製鉄所に入社以来、約42年間にわたって高炉設備の保守点検をはじめ、高炉操業に携わってきた。

高炉に鉄鉱石、コークスを供給するベルトコンベアの運転調整ならびに高炉内に供給された鉄鉱石を昇温・還元するために必要な高温空気の温度調整において、豊富な知識と卓越した技能を有する。

いろんなことに興味を持って、挑戦することで技能を習得してきた。世代交代の時期だが「若手には、技能伝承ではなくて技能習得。自分自身でやらないとダメだよ」と説く。

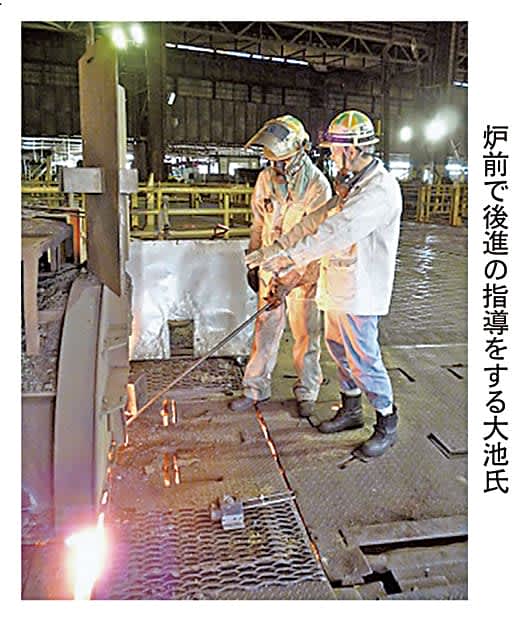

高炉操業の勘所知り抜く/大池博美氏/JFEスチール・東日本千葉

入社以来、高炉の現場に立ち続けて38年。安定操業からトラブル対応まで勘所を知り抜くスペシャリストだ。

高炉は高温のため内部を観察できない「ブラックボックス」。その炉内の反応が正常か異常か、温度や圧力を示す500以上のセンサーデータなどを見極め、瞬時に判断する。わずかでも異常の兆候があれば、投入熱量などを補正。生産が不調に陥るのを幾度も未然に防いできた。マニュアル化の難しいこうした技能を体系化し、伝承を容易にしたことも大きな功績だ。

2011年から現場トップの統括職だが、「自分もあんな風になりたいと若手が思ってくれるように」と今も精進を重ねる。名工に選ばれ、後進の育成を改めて誓う。

機械系設備の〝お医者さん〟/川上真一氏/JFEスチール・西日本福山

福山地区の機械系設備のメンテ・改善に長年従事した「機械のお医者さん」。

入社以来、溶接管や電気メッキ、連続焼鈍の各ラインや表面処理の保全統括を担当してきた。「設備は正常に稼働して当然で褒められることは少ないが、設備改善で効果が表れたり、担当設備の生産新記録があると喜びは大きい」と製鉄所を下支えする保全業務のやりがいを語る。

日々の点検で設備の正常状態を把握し、「異常はまず音で聞き分けるなど、五感に頼る部分は大きい」。安定稼働が大前提のため、トラブル発生時はいかに短時間で立ち上げ、原因を追究することに腐心したという。

20代から始めたゴルフが息抜き。昨年定年を迎え、現在は設備部の安全キーマンとして活躍する。

熱間押抜製管法の技術に貢献/谷口辰也氏/新日鉄住金・尼崎

1976年の入社以来、尼崎製造所で熱間押抜製管法によるシームレス鋼管の生産に一貫して従事した。

同製管法は3千トン竪型プレス機によってブルームなど鋼塊に穴をあけ、それを横型押し抜きプレスで成形するもの。横型プレスによる加工は母材を手動で動かす必要があり、作業者の技術レベルに依存するところが大きい。「失敗も多くあったが、それが成長の糧になった」とし、失敗と成功を積み重ね、いまの同所を支える技術のひとつを培ってきた。

また、同製管法の高能率化にも貢献。製管の段取りを改善するなどし、生産効率の大幅な向上を実現した。このほか、自らのノウハウを独自にファイリングするなど、技能伝承にも注力した。

「焼き嵌め」など技能伝承の要)/上野康秀氏/日鉄住金工材

機器部機器工場副長として工場全体の操業管理・安全管理を行うとともに技能伝承の要として中堅、若手への教育に力を注ぐ。

主力商品の電解銅箔製造用電着ドラム製造の重要工程である「焼き嵌(は)め」技術の確立では、自動焼き嵌め装置と治具の開発を行い、高品質な電着ドラムの製造に大きく寄与した。

どんなに障害があっても創意工夫を積み重ね任された仕事をやり抜く。「受賞は指導いただいた上司・先輩方のおかげ。沢山の課題があったが、試行錯誤を繰り返し一つ一つの課題を克服してきたことを評価いただいたのでは」と真摯に受け止める。

今後も技能向上に努め、後輩のファロス(灯台=目標の意味)となり第二、第三の現代の名工を育てたいという。

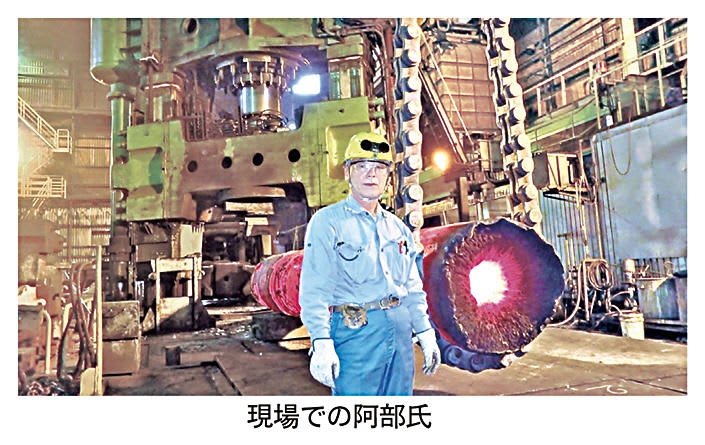

特殊異形品鍛造の第一人者/阿部俊則氏/日本製鋼所・室蘭製作所

入社以来45年間にわたり鍛造技能の研鑽に努め、大型で複雑な形状の特殊異形品の鍛造技能で多くの成果をあげてきた。特に世界最大の洋上風車杭打ち用アンビルのようなプレス設備の能力を超える形状の製品に対しても使用治具や鍛錬工程、圧下要領を新しく導き出し、品質や生産性も向上させつつ製造を可能としてきた。

現在は技能伝承者として後継者の鍛造技能向上に注力している。新製品製造や新設備導入時には検討メンバーとして強いリーダーシップを発揮。現場指導と共に特殊製品の製造法確立へ向けた基礎実験を行い、実機適用では難易度の高い製品の鍛造時に昼夜を問わずOJTを通じて技能や新工程の発想要領を伝えている。

「分析の技」で産業・技術に貢献/小池政弘氏/大同分析リサーチ分析試験室工程改善グループ

自動車、航空機などの心臓部を支える「鋼」。高級鋼を安定的に量産するにはチャージごとの成分分析が不可欠だが、それは簡単なことではない。だが、創意工夫を常に心掛ける小池さんの「金属元素分析一筋44年」にかかればそれも可能になる。

研磨面に蛍光X線を照射する物理分析により、迅速・正確に結果が出せる方法を考え、タービンホイールなどの量産化に貢献した。「分析の技」が地球環境にも貢献している。

大同特殊鋼に入社後、自ら夜間の電気計算機専門学校に通いソフトウェアを学ぶ。1973年当時だ。以来、分析の実務にコンピュータを導入して成果を上げてきたが「コンピュータは計算機。肝心要は人がやる」と明快。現在、後輩への技能伝承にも力を入れている。