N-BOX向け、骨格部品にも初の超ハイテン

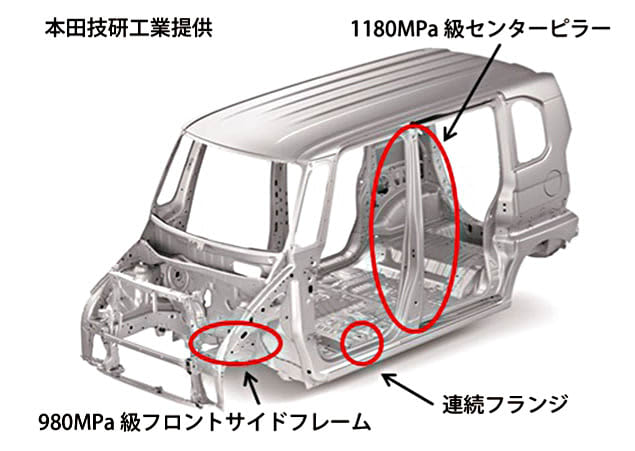

新日鉄住金は30日、自動車外板用1180メガパスカル級冷延ハイテン、高穴広げ型980メガパスカル級冷延ハイテンなどの超ハイテンや、独自のソリューション技術である連続フランジ工法が本田技研工業(ホンダ)の新型軽乗用車「N―BOX」(2017年9月1日発売)に採用されたと発表した。ホンダの研究開発を担う本田技術研究所と連携のもとボディー部品に適用され、新型N―BOXの軽量化(前回モデル比で80キロ減)や高剛性化に寄与しているという。

新日鉄住金は今回、3商品の採用について詳細を公表した。

1180メガパスカル級冷延ハイテン

センターピラーの外板部分に採用されたが、自動車の外板に超ハイテン(980メガパスカル級以上)が採用されたのは世界初。

従来、センターピラーについては、(1)外板部品は外観・割れ・シワ、寸法精度等の問題から軟鋼(2)内板部品はハイテン―という構造だった。今回はホンダ、本田技術研究所、丸順との共同開発により、世界で初となる適用を実現。従来の断面内部に用いたハイテンの補強材が省略可能になり、車体の軽量化に寄与する。

高穴広げ型980メガパスカル級冷延ハイテン

成形が難しくかつ衝撃吸収性能が要求される骨格部品には、従来は穴広げ性が比較的高い590メガパスカル級や780メガパスカル級のハイテンが適用されていた。今回、より高強度の980メガパスカル級で穴広げ性を改善した新製品を開発し、フロントサイドフレームに世界で初めて採用された。

なお、同社開発の高穴広げ型980メガパスカル級GA(合金化亜鉛めっき鋼板)ハイテンもホンダの燃料電池車「FCXクラリティ」に世界で初採用されている。

連続フランジ工法

ハイテン部品をT字接合する場合、従来の接合法ではフランジ部分が高強度特性から切欠き形状にならざるを得ず、接合部の剛性に課題があった。独自開発した切欠き形状がない、連続したフランジが成形可能な「連続フランジ工法」を本田技術研究所、エイチワンとの共同開発を通じてクロスメンバーに適用した。