日立金属は埼玉県熊谷市に約100億円を投じてコーポレート研究所「グローバル技術革新センター」(GRIT)を開設した。電気自動車への期待の高まりやIoTやAIなどを活用した生産革新の進展など、取り巻く環境が大きく変わる中、GRITは材料技術・製品における脅威と機会の両面を視野に入れて中長期研究テーマに注力する。顧客や外部研究機関との「協創」にも注力して技術革新をけん引し、次世代先端材料を創出する。

GRITは各カンパニーの研究開発組織(冶金研究所、磁性材料研究所、素材研究所、電線材料研究所)に対する横串機能も持つ。2017年4月の組織発足時に旧生産システム研究所の機能を引き継いでおり、未来志向型のプロセス研究テーマにも取り組む。

磁石部門では磁性材料研究所が研究棟の完成に合わせて山崎(大阪)から移転し、GRITと同床化した。敷地内には革新的磁石生産ライン(ネオジム磁石、フェライト磁石)を擁する熊谷磁材工場もあり、熊谷は高性能磁石に関する世界的な発信基地にもなる。

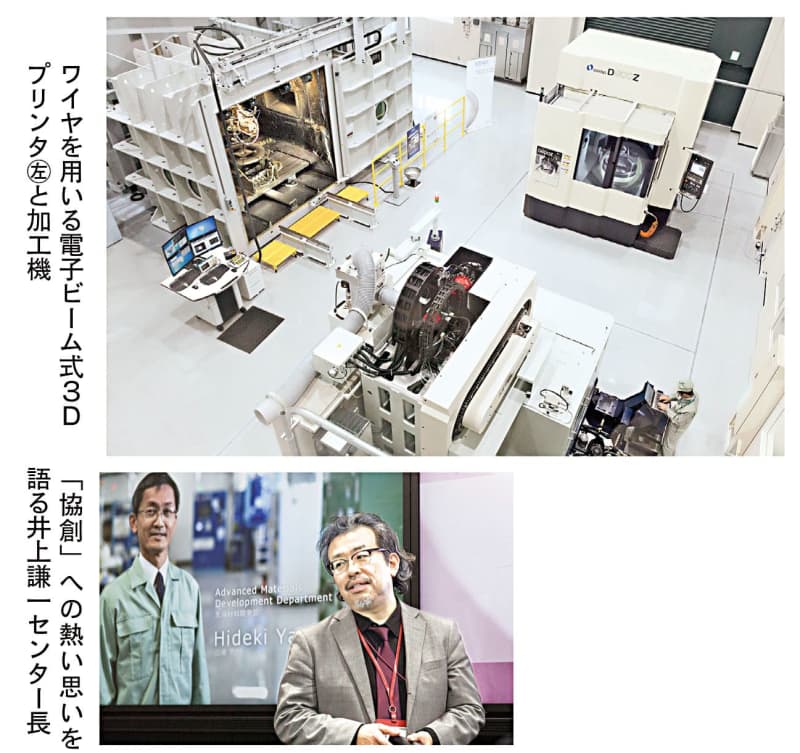

25年における新事業創生の期待売上高は1800億円、期待営業利益は200~250億円。井上謙一グローバル技術革新センター長は破壊的イノベーション、不連続イノベーションの実現に向けて「従来の製品の延長線上にない研究開発に取り組む」と強調する。

オープン・イノベーションもGRITの特徴の一つだ。社外の力を積極的に活用すると同時に日立金属を起点に新しい技術を提供する双方向で「協創」を図る。オープン・ラボの一例が金属3Dプリンタ用の金属粉末やワイヤの開発だ。

GRITはワイヤを用いて電子ビーム積層できる大型の3Dプリンタ装置を導入している。チャンバーのサイズは2×2×2メートルで、1・5メートルサイズの大型品でも積層造形できるアジアで最大、世界でも数少ない設備だ。粉末を使うレーザ式、電子ビーム式の3Dプリンタに加えて5軸加工機、3軸加工機など加工設備も揃えており、CAEも活用して材料・造形方法・加工方法まで一気通貫で開発する体制を整えている。

3Dプリンタ技術は単なる造形ではなく、3D部材に特化した要求品質を見極めて適合するワイヤ、粉末を開発する段階に進んでいる。同社にとって3D造形品事業の展開も選択肢だが、オープン・ラボの最大の狙いは顧客の要望に即して金属粉末やワイヤを開発し、顧客と連携して用途開発を図ることだ。

プロセス開発では「なんでもインスペクターの開発」と銘打ち、同社製品なら何でも外観検査できるマザーマシンの開発にも取り組む。通常は各工場から依頼を受けて個々の設備を開発するが、発想を転換し、非常にハイスペックな設備を開発しスペックダウンして各工場に導入する手法に取り組む。研究開発の工期短縮、費用削減とともに、社外から技術や知見を取り入れ技術水準向上を図ることも狙いにする。難度は高いが、検査工程の無人化を目的に20年の実用化を目指す。

井上GRIT長は「プロモーションもGRITの重要な機能」という。基礎研究、量産開発、技術営業までこなす自己完結型の研究者像は一つの理想だが、「これほど世の中の変化が早く複雑になると、スーパーマンのような人はなかなかいない」。先端材料開発部、プロセス・設計開発部、デジタル・エンジニアリング部、計測・制御開発部の4部は研究に専念し、戦略革新部が研究・開発の事業化を加速し、事業革新部がxEVなどの切り口でコラボレーション案件を発掘し、企画部がGRIT全体を管理する。

GRITの玄関ホールにはルーツを示す故鮎川義介氏のメモ帳、玉鋼、KS磁石鋼、初期の純国産銅線が展示され、5階建ての見晴しの良い館内には交流の活性化に配慮したスペースが随所に配置され、需要分野別(車・インフラ・エレクトロニクス)製品群の展示コーナーもある。

日立金属はグローバルでの成長を目指す上で、今後5年間でGRITの海外拠点をアジア2拠点、欧米2拠点に展開することも検討していく。