山陽特殊製鋼の金属粉末事業。成分設計の自由度が高く、用途は無限大の可能性を持つ。同事業を発足させ育成してきた柳谷彰彦専務に粉末事業の現状を聞いた。(小林 利雄)

――5月9日から大阪で開催された「高機能金属展」での出展は盛況だった。

「3日間の来訪者は1600人超。粉末需要の拡大に伴い見学者が増えている。中国や韓国のお客様も多かった。目立つように入口のすぐ前に出展し、展示内容にもこだわった。3Dプリンターでの造形の映像を常時放映し、粉末を使った積層造形とはどんなことかを見ていただいた」

3Dプリンター用粉末

――姫路城の模型やタイヤ成型金型も展示されていたが、3Dプリンターなら従来では難しかった形状でも造形できる。

「3Dプリンターは、CADデータの形状をそのまま一体で造形することができる。従来の機械加工であれば、分割した部品を後で組み合わせなければ作れなかった形状も継ぎ目なく作り上げることが可能だ。また、医療分野など、個々に合った一品オーダーのニーズにも対応できる」

「当社では2基の3Dプリンターを導入して、実際に造形をしながら各種部品の要求に応じた金属粉末の開発や用途開発を進めている」

電磁波シールドにも対応

――粉末製品を紹介して下さい。

「今回の出展で力を入れた製品のひとつが電磁波吸収体用の扁平粉末。当社が開発・製造した磁性材料の粉末を扁平(フレーク状)に加工したもので、電子機器などの性能・信頼性向上に必要なノイズ吸収・遮断用磁気シートなどに用いられる。最近では、ICカード等での近距離通信や、モバイル機器等の非接触充電といった用途でも市場が拡大しており、今後も車の自動運転やAI、IoTなど、電磁波による誤作動を回避するためのニーズも増える」

――ロウ付け用粉末もある。

「NOx・SOxの削減や燃費向上など環境基準強化に伴って自動車への搭載が増えてきているEGR(排気再循環)クーラーのロウ付け(接合用)材料としても、当社の高機能金属粉末が活用されている」

――ショット・ピーニング用粉末とは。

「ギア等の金属部品の表面にスチールやセラミックの粒を高速でぶつけて表面に応力を加えることで、耐摩耗性や疲労強度を高める表面処理がショット・ピーニングだ。車の軽量化に伴い部品が小型・薄肉・軽量化する中で、より高い効果が得られるショット・ピーニング材が求められている。従来のスチールショットは比重が高いが硬度は低く、セラミックショットは硬度が高いが比重は低いという難点があった。そこに当社が、高い硬度と比重を両立した金属粉末のショット・ピーニング材を開発し、自動車部品メーカー等に納入している」

HD向けターゲット材は世界でも有数

――ハードディスク(HD)向けターゲット材も好調と聞く。

「HD向けのターゲット材は、アルミやガラスなどでできたHDの基板に、スパッタという方法で、ターゲット材から金属原子を飛ばして蒸着させることで薄膜を形成する役目を持つ。HDの薄膜には、記録性能につながる高い磁気特性が求められる一方で、スパッタに使用するターゲット材には磁気を通さないという相反の特性が求められる。これを当社は粉末工法を用いて解決し、垂直磁気記録方式が実用化した際に高い評価を得て世界中で多く採用された。現在でも高いシェアを占めている」

――金属粉末の特性と技術を融合させることで多様なニーズに対応する。

「Aという金属と、BあるいはC、Dなどの金属を合金化したらどんな特性が出るか。金属組織を変えればどうなるのか。これに粉末工法を活用することでどんなニーズに対応できるかなど、単にいい粉末を作って、うまく固めるだけではなく、いつも『冶金的発想』で考えている」

「『冶金的アプローチ』と『プロセスを変えれば材料は生き返る』が当社金属粉末事業のキーワード。このキーワードを念頭に開発や営業を行っており、お客様の信頼をいただいている。営業マンはすべて技術を熟知するエンジニア。客先のニーズに、その場で提案できるスピード感のあるソリューション営業が必要だからだ。客先の要求に『プロセスをこう変えれば、この材料で最適化できます』と提案している」

「冶金的発想」と「プロセス変えろ」/開発や営業のキーワードに

――ここで金属粉末の製造工程を改めてお聞きします。

「当社の金属粉末は真空溶解と不活性ガスアトマイズを組み合わせた設備で製造している。原料となる金属を真空溶解炉で溶融し、不活性ガスを高速で吹き付けて噴霧、急速凝固させることで直径数十ミクロンの球状粉末を製造する。水アトマイズ法などに比べて、不純物の少ない良好な球状粉末を製造でき、高品質・高機能が要求される分野で好評を得ている。また、最近では、より真球度の高い金属粉末を製造することができるディスクアトマイザーを導入し、高融点金属の高真球粉末の製造研究と用途開発を進めている。ターゲット材などのように金属粉末の固化成形技術も保有しており、粉末と成形品の両方でビジネス展開している」

当面目標売上規模1.5倍

――事業化の歴史は。

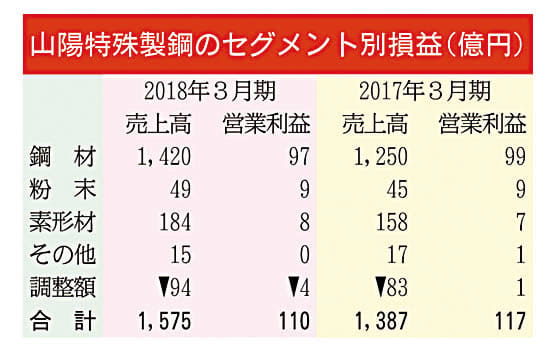

「1989年から事業を開始、昨年夏には第2工場を稼働させて事業体制を一段と整備・強化した。現在、第1・第2工場で量産から研究開発用を合わせて、ガスアトマイザー炉で2トン、300キログラム、200キログラムなど6基、ディスクアトマイザー炉で30キログラムなど2基を保有して、広範囲の合金粉末を製造している。前3月期売上高は49億円、営業利益9億円だった。17年4月からの第10次中期計画(3カ年)では、粉末事業をはじめとする非鋼材事業の売上規模を16年度比1・5倍に拡大することを目標に掲げている」

市場創生・拡大へ

――現在、力を入れている分野は。

「今後の新しい用途として期待されるのがリチウムイオン電池の分野。車のEV化等で二次電池の市場は一層拡大し、性能向上も求められる。負極材には従来から黒鉛が使われてきたが、既に理論容量に達しており、新しい負極用材料が求められている」

「3Dプリンター用粉末も拡大を期待している。当社の金属粉末は不純物の少ない球状粉で3Dプリンターにも適しており、その材料として様々なニーズに対応していける。高機能金属展でも『市場創生』をテーマに出展したが、粉末需要を待つのでなく、こちらから粉末市場を創生・拡大していく」