IoT・AI活用で生産性向上推進

パンパシフィック・カッパー(PPC)の佐賀関製錬所(大分県)は、昨年9~12月にかけて44年ぶりとなる自溶炉の全面更新工事を実施した。新たな炉体の完成により、今後の銅精鉱処理能力の増強やリサイクル原料の処理能力増強への土台が出来上がった。さらにIoT・AI技術を活用した生産性の向上による「技術で世界をリードする最強の佐賀関」構築に向けた取り組みも着々と進めている。自溶炉リニューアルを機に、大きく生まれ変わろうとしている同製錬所を訪れた。(相楽 孝一)

佐賀関製錬所は、1916年の操業開始以来、100年以上にわたって銅を安定供給してきた日本を代表する銅製錬所の一つ。銅精鉱処理能力は年間135万トン、粗銅生産能力は同45万トン。銅精鉱を溶かす自溶炉の1炉当たりの生産量が世界最大級という高い生産性を誇る製錬所としても知られる。現在では銅製錬プロセスを利用してリサイクル原料からの有価金属回収を手掛けるアジア最大級の銅・貴金属リサイクル拠点でもある。

今回の自溶炉リニューアルは、単純に炉を更新するだけでなく、銅精鉱中の銅品位の低下や硫黄分の上昇、リサイクル原料の多様化といった原料条件の変化への対応力を高めることを狙って実施された。銅精鉱中の銅品位は一昔前の30%から現在は26%程度まで低下しており、仮に同じ量の鉱石を処理しても銅生産量は1割程度減少してしまうという課題がある。これに対して今回の自溶炉リニューアルでは熱負荷に強い炉体を導入するとともに、付帯設備を増強することで生産工程のボトルネックを解消し、19年度に銅精鉱の処理能力を10%増やす計画となっている。同時に、リサイクル原料の処理能力を増強し、製錬所の競争力をさらに強化する考えだ。

今回実施した自溶炉リニューアルプロジェクトは、約4年間にわたり周到に計画が立てられた。国内外の協力企業と共に解体から炉体スチールの据え付け、耐火物築炉、炉の昇温までの工事を計画通りの76日間で達成。一般的に同規模の自溶炉更新の工期は、最低90日間はかかるといわれる中、詳細な計画と最新技術を用いることで大幅な工期短縮を無事故・無災害で実現した。

新しい炉体の特長は、銅精鉱を溶解する際の熱をコントロールするためのさまざまな工夫がとられたことだ。更新前の自溶炉は「熱を逃がさずに効率的に使う」というコンセプトで設計されたものだったが、銅精鉱の処理量が操業当時の70トン/時に対し、現在では約3倍の215トン/時に増加し、「熱負荷をいかに下げるか」が重要となったためだ。

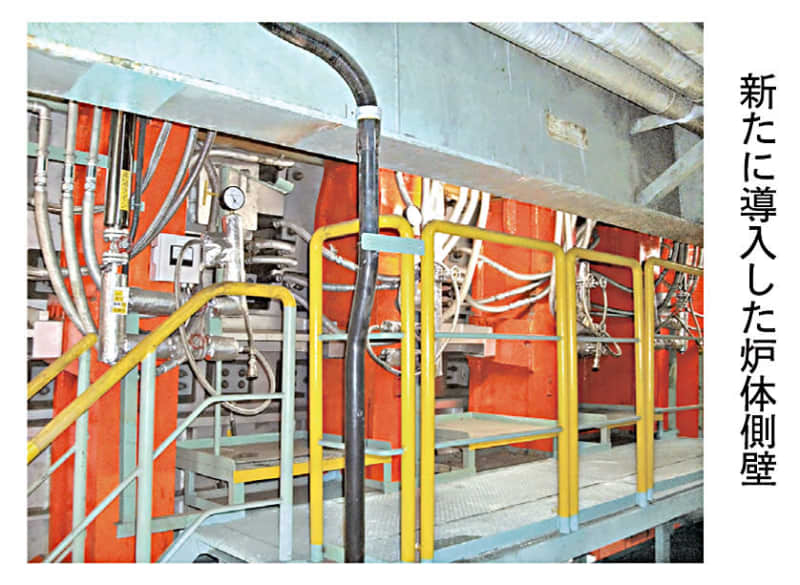

新炉体では炉底耐火物(煉瓦)の厚さを従来の1・7メートルから0・8メートルに薄くするとともに、空冷機構を採用。さらに独自設計の側壁ジャケット(放熱板)を全周に設置し、シャフト冷却を強化することで抜熱量を従来よりも最大14%高めた。このほか、炉の水平方向と垂直方向にスプリングを設置し、溶解時の炉の膨張・収縮を吸収するフレームを採用。高熱負荷操業への対応力を高めた。

現在は新炉体の優位性を生かし、銅精鉱処理能力を増強する取り組みが本格化している。すでに銅精鉱処理量を増やす際にボトルネックとなる付帯設備の増強に着手しており、ガス洗浄冷却設備の増強が完了。今後は貯鉱舎から鉱石を運ぶベルトコンベヤや鉱石を乾燥させるドライヤ、自溶炉の酸素プラント、ボイラなどの増強を順次増強する。一連の増強が完了すれば冷材を減らすことが可能になり銅精鉱比率の増加や、溶湯温度アップ操業によるスラグロスの改善などの効果が期待できる。

一方で、リサイクル原料の分析・処理能力の増強も進めている。リサイクル原料の分析納期短縮と分析信頼性向上に対応するため、組織を独立・専任化するとともに、新たな原料分析設備を来年1月に稼働させる予定だ。さらに19年度までに電解浄液工程でのニッケル、アンチモンの除去能力を増強し、リサイクル原料への対応力を高める計画もある。

生産性の向上に向けては、IoT・AI技術活用の取り組みも進めている。生産管理技術深化、自動化・遠隔化、操業高度化、設備異常の早期検知・予防保全、品質定量化、安全・安心などを主要テーマとし、無人化や設備機能の最大化、品質向上、ゼロ災害などにつなげていこうというものだ。最近では転炉の最適操業管理や、構内輸送効率化による生産性・安全性の向上、オペーレータと重機との接触を防止するためのICタグの活用などの取り組みを試験的に開始している。

今後もIoT・AI技術を積極的に活用し、エネルギー原単位と人生産性で世界最高水準の銅製錬所を目指していく考えだ。