小型電子機器などの廃製品から金属資源を低コスト・高効率に回収する技術開発の取り組みが本格化している。産総研がNEDOプロジェクトの一環として、自動選別システムの試験装置群を導入した研究施設「CEDEST」を開所した。企業や大学・研究機関などと連携しながら金属リサイクルの高度化と省人化を両立する、世界初の自動・自律型リサイクルプラントの開発を目指す。

現在は、鉄やアルミなどの主要な構造材料や、銅、貴金属など採算の合う金属はリサイクルシステムが確立しているが、レアメタルやレアアースは技術やコストを理由に十分に再利用されず、コストの安い海外に流出するなどの状況にある。世界的に資源制約が強まる中、資源の大部分を海外からの輸入に依存する日本にとって、国内での資源循環を促進するリサイクルシステムの構築は資源政策上でも重要な施策の一つに位置付けられる。

こうした背景からNEDOプロジェクト「高効率な資源循環システムを構築するためのリサイクル技術の研究開発事業(17~22年度)」では、小型家電などの廃製品に含まれるレアメタルなどを金属資源として有効活用するための革新的な基盤技術の開発を推進している。

従来は手作業などで選別・解体していた工程を機械が自動・自律的に選別するリサイクルプラントの開発や、少量多品種の金属を高効率に製錬する技術の実用化を目指している。開発を進める自動・自律型リサイクルプラントでは、従来の手作業による廃製品の解体・選別プロセスの10倍以上の処理速度と、廃部品を分離効率80%以上で選別する性能を目指しており、さらにこれらを無人で一貫制御することにより、リサイクル作業の大幅な低コスト化が期待できる。

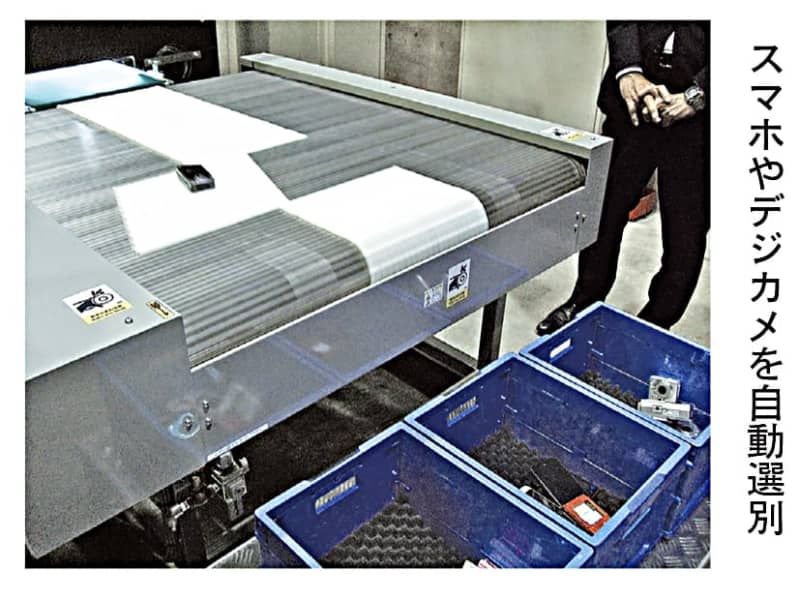

廃製品選別システムは、廃製品を自動整列させて流す供給機、製品の特徴を高解像センサで検知して識別する選別ソータ、検知した廃製品情報に基づく易解体加工機、電池やプリント基板などのモジュールを破壊さずに筐体のみを優先破砕する筐体解体機、モジュールを種類別に選別するモジュールソータで構成される。そこで選別された廃部品は次工程でプリント基板や電子素子などに単体分離し、部品情報に基づいて複数の選別工程(気流型比重選別、経常選別、弱磁力磁選、過電流選別など)の中から最適な選別工程に送られ、製錬原料となる。

この「トランスフォーマブル・セパレーション・システム」と呼ばれる廃部品選別システムは、従来固定されていた個別装置ラインを、自由に組み替え可能にし、選別装置への部品の搬送順序を(無人で)自在に変更できる画期的なシステム。同プロジェクトでは、この自動・自律型リサイクルプラントのデモ機を20年度までに完成させ、21年度にベンチスケールでの試作機を完成させる計画だ。

回収対象とする元素についてプロジェクトリーダーの大木達也産総研総括研究主幹は、「15種類程度を想定しているが、最終製品のトレンドやマーケットの状況に合わせてこれから対象を見極めていく」(産総研)と話す。

従来のシステムでは金属価格が下落すると採算が合わなくなり、リサイクルへの意欲も低下するという課題があったが、このシステムは無人ですべての金属を回収できるため、「Aという元素を回収しながらBという元素も自動で回収される。Bについては必要になる、あるいは価格が上昇するまで備蓄しておくことができる」のもメリットだという。

自動選別システムの実現に向けては、解体・粉砕の高度化のハードルが高いという。また、モデルチェンジなどで最終製品の種類は年々増加していくため、それをシステムで適切に自動識別し、搭載される金属価値を的確に判断するという高度な技術も求められる。

だが、解体・選別プロセスの無人化や廃部品の最適選別が可能となれば、リサイクルプロセスの大幅な低コスト化が可能となり、これまで回収できなかった金属の国内循環につながるのは間違いない。さらに同技術は、急激な経済成長で廃棄物が増加している新興国の課題を解決する一助にもなる。将来的には国際的な環境負荷低減と資源循環促進に貢献するため、同技術の海外展開も視野に入れる。(相楽 孝一)