GSユアサ(本社・京都市南区、資本金・100億円)はバッテリーのトップメーカーで、日本の蓄電池の礎を築いた2社、日本電池とユアサコーポレーションが2004年に経営統合し発足した。昨年が設立100年の節目だった。純粋持ち株会社は、ジーエス・ユアサコーポレーション(本社・京都市南区、社長・村尾修氏、資本金・330億円)。同社グループのマザーファクトリーで、リチウムイオン電池(産業用・特殊用)および鉛蓄電池(自動車用・産業用)を製造している京都本社工場を紹介する。(白木 毅俊)

ジーエス・ユアサコーポレーション概要

同社のルーツは1895年の島津源蔵氏(二代目)が日本初の鉛蓄電池製造(GS、日本電池)と、1913年の十二代湯淺七左衛門氏が金属の電解化学に関する研究開始にまでさかのぼる。草創期は潜水艦用蓄電池など軍需向けが主力だったが、終戦後は民需へ転換、モータリゼーションの波にも乗り業容を拡充した。

ジーエス・ユアサコーポレーションは事業会社であるGSユアサを統括、GSユアサはジーエス・ユアサバッテリーなど国内外に子会社64社を持つ。連結従業員数は1万4585人。

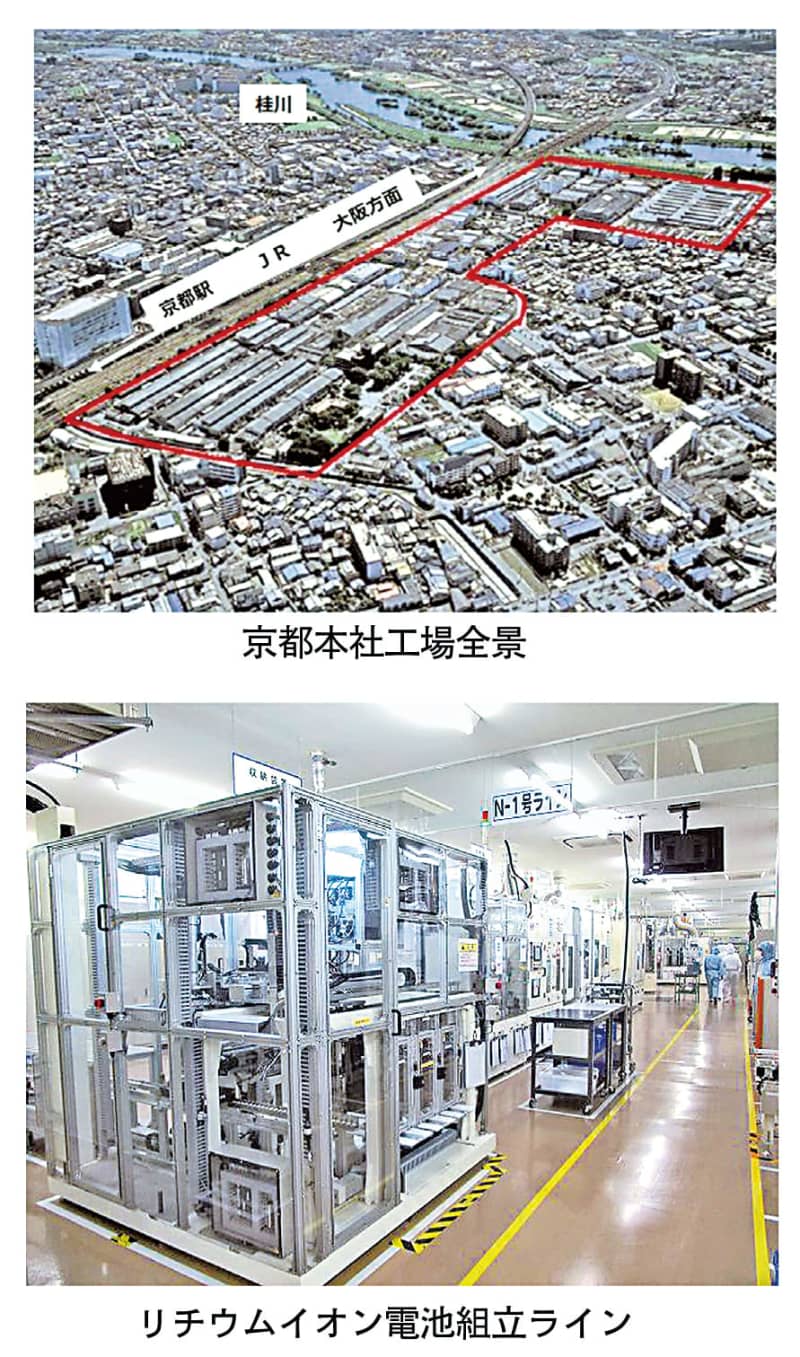

生産拠点は国内が京都本社工場の他に6カ所で、研究開発拠点は京都本社工場が国内唯一。海外は成長市場のアジア、アセアンを中心に17カ国37拠点に展開している。

創業から一貫して手掛けてきた電池がコア事業で、製品群としては蓄電池、電源装置、照明機器、その他の電機機器などを持つ。17年度グローバルシェア(同社推定)は自動車用が8%で世界2位、オートバイ用が22%で世界トップを誇る。

18年3月期連結業績は売上高4110億円、営業利益241億円。セグメント別売上高構成比は自動車電池海外46%、自動車電池国内22%、産業電池電源17%、車載用リチウムイオン電池11%、その他4%。

京都本社工場

JR西大路の北西沿いで、敷地面積は甲子園5つ分の約20万平方メートル。東地区、西地区、中地区と3区分される。東地区は事務所棟、ショールーム、レガシーホールが置かれ、主に鉛蓄電池(産業用)やリチウムイオン電池(産業用・特殊用)を生産している。

中地区および西地区では鉛蓄電池(自動車用・産業用)や電源装置を生産している。なお、本社工場の従業員は1754名。

リチウムイオン電池工場

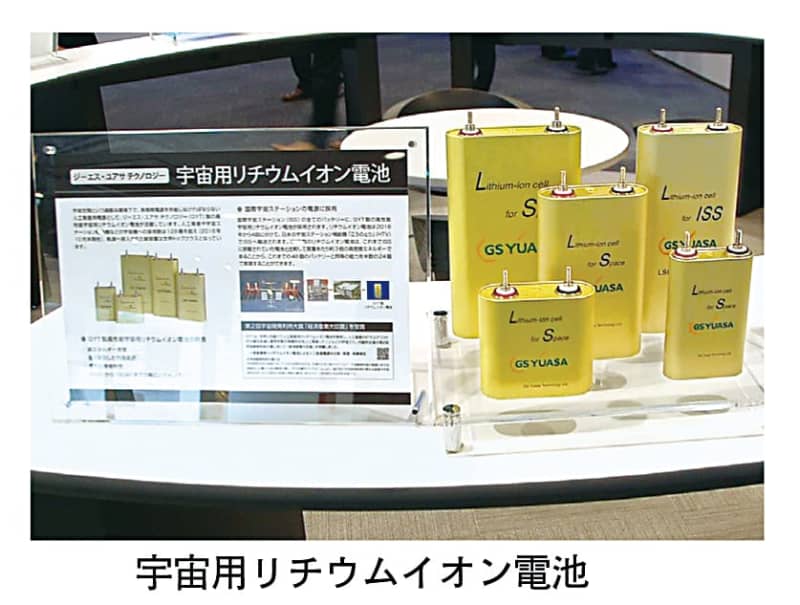

リチウムイオン電池は同社グループの3事業所(福知山・栗東・草津)および京都本社工場で生産している。京都本社工場では産業用および特殊用(航空機・潜水調査船・人工衛星など)リチウムイオン電池を生産している。

産業用リチウムイオン電池工場を見学した。同工場の建屋は2階建てで、建屋内はクリーンルーム化されている。クリーン服着用でエアシャワーを浴びてから入室。異物混入防止のため、持ち物の持ち込みは許されなかった。

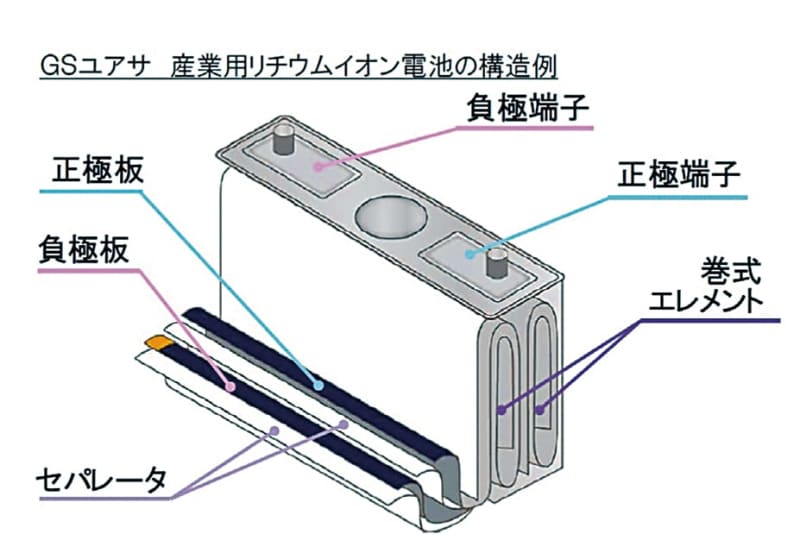

セル組立の工程は、大きく「巻回」(正極板・負極板・セパレータを重ねて巻回しエレメントを製造)、「エレメント組立」(蓋とエレメントを溶接)、「ケース・蓋溶接」(レーザー溶接)、「注液」(電解液を注入)、「封口」(注液口を塞ぐ)、「セル検査」の6工程となる。

「巻回」から「封口」までの5工程は建屋1階で行う。入室しての第一印象は製造設備が隙間なく並び、全てがオートメーション化されていたことだった。

リチウムイオン電池のライン化は1995年で、携帯電話用の電池を生産した。当時、大型リチウムイオン電池は手作りで生産したという。その後、車載用で大型リチウムイオン電池の自動組立化、特殊用で高度な品質管理のノウハウを蓄え、現ラインは2011年に完成した。

リチウムイオン電池、高性能・安全性で国際宇宙ステーションに初採用

ラインでの作業者は少なく、その役割は主に空調管理がなされた部屋での材料供給などだという。また、品質管理、設備メンテナンスなどの間接作業者がラインの安定稼働を支えている。

「製造ラインでは人手はほぼゼロの状態。なぜならばリチウムイオン電池に使用する箔厚は約10ミクロン。人が触れるようでは品質に問題が出てしまう」(田淵淳産業電池電源事業部産業電池生産本部本部長)。

巻回工程では正極板・負極板・セパレータが自動制御され、断面が扁平状になるようにエレメントとして巻き上がった。巻き上がったエレメントは2巻が結束され、エレメントの正極・負極端面と蓋に備え付けられた正・負極集電体とをそれぞれ超音波溶接機で溶接。サンプル品を見れば、溶接部は滑らかな仕上がりだった。

異物混入がないことを確認する絶縁検査を経て、電解液を真空注液。小さな穴から内部を真空にすればケース内隅々にまで電解液を満たすことができるという。小さな穴を溶接で密閉した後、温水と熱風を吹きかけ洗浄。そして専用のパレットに電池が載せられ2階の「セル検査」へと進み、電気容量と内部抵抗を検査する。その後、防爆対応済みの別棟へ運搬。そこで数週間保管し、自己放電率を確認した上で出荷される。産業用リチウムイオン電池の不良率は鉛蓄電池との比較では高いため、不良率の削減に努めている。

「産業用や特殊用リチウムイオン電池専用の生産の拠点として京都本社工場は同社内では国内最大規模。ただ、韓国、中国のメーカーの生産規模は大きい。我々は品質重視で日々取り組んでいる。その成果として高性能と安全性が認められリチウムイオン電池として世界で初めて国際宇宙ステーションのバッテリーに採用されている。低炭素社会に向けた世界的な取り組みが進む中、今後のグリーン成長戦略にも Made In Japan、Made In Kansaiで取り組む」(山本雄三産業電池電源事業部産業電池生産本部産業用リチウムイオン電池部部長)

敷地内には「レガシーホール」や「ショールーム」がある。「レガシーホール」では、同社の歩みを時系列でたどることができ、これはそのまま蓄電池の産業史でもある。島津源蔵氏(2代目)発明の「易反応性鉛粉製造法」モデルが展示されているが、世界中の鉛蓄電池工場が今日でもこの製造法を用い製品化しているという。前身の旧日本電池と旧ユアサコーポレーションは、昨年と今年が設立100周年の節目。老舗企業の歴史と、次の100年を目指す同社の気概を感じた工場見学だった。