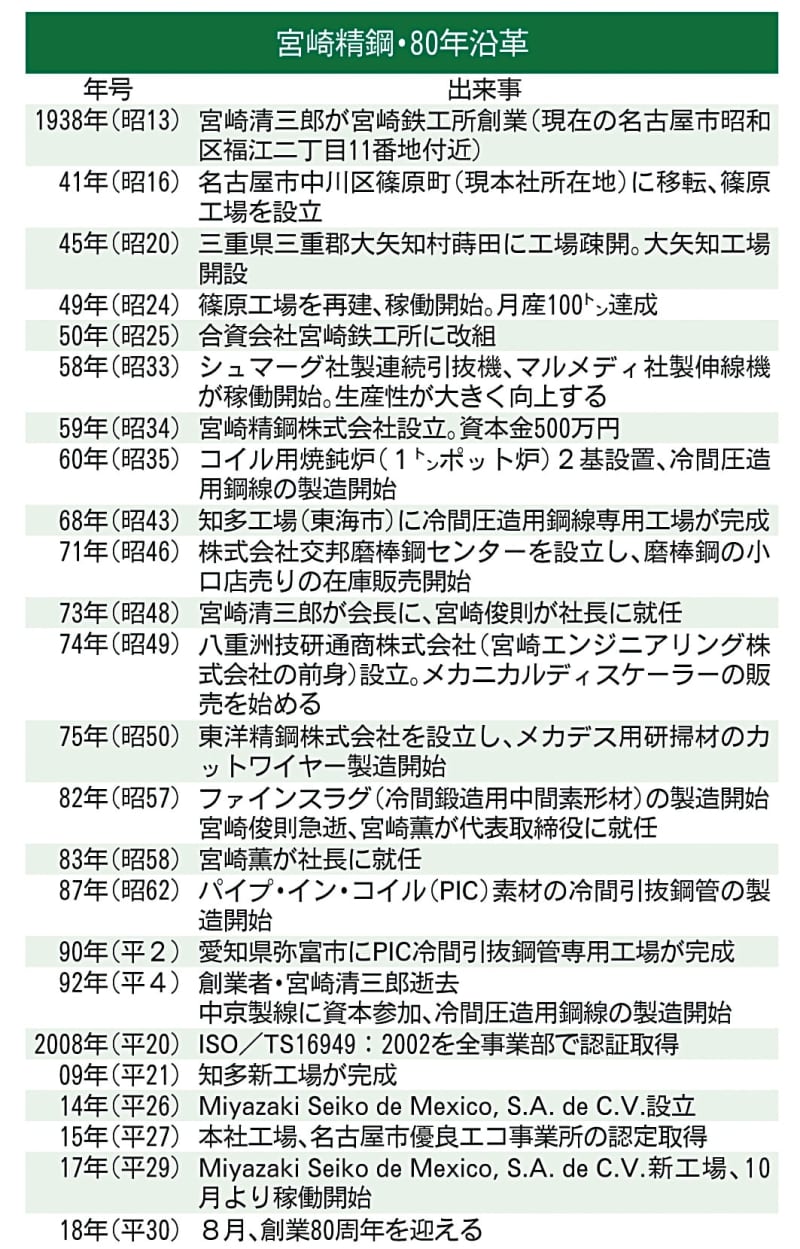

中部地区の大手磨棒鋼・CH鋼線メーカー、宮崎精鋼(本社・名古屋市中川区丸米町一丁目一番地)が今月、創業80周年を迎えた。将来の市場動向を見据えた先駆的な事業展開を早くから取り組みを始め、現在まで連綿と続く生産合理化に向けた最新設備の導入、グループ会社と一体で提供する幅広い製品、サービス群―変化の潮流を捉えながら時代に沿った強みを発揮し、自動車関連を中心とするユーザーニーズに応え続けた。自社だけでなく業界発展にも大きく寄与し続け、今や全国屈指の棒線二次加工メーカーへ成長。次の目標「世界トップクラスの特殊鋼棒線二次加工メーカー」への飛躍を狙っている。多くの苦難を乗り越えながら今日まで前進を続けた宮崎精鋼の歩みを辿る。(佐野 雄紀)

引抜磨棒鋼の生産スタート

創業者・宮崎清三郎氏は精米業を営む中、第二次大戦による社会情勢の変化を受けて磨棒鋼引抜業への転身を決断。1938年(昭13)8月、廃業し空家だった風呂屋を借り、現在の昭和区福江二丁目11番地付近で宮崎鉄工所福江工場を立ち上げた。当初の生産規模は月十数トンほど。

航空機関連需要の高まりを受け、41年(昭16)に現本社所在地へ篠原工場を増設。両工場で引抜機4台体制、月産50トンまで能力を引き上げた。当時の資料ですでに「合理化追求」がうたわれており、同工場開設時から生産効率化への努力が始まったことが伺える。

しかし大空襲に伴い両工場は焼失する。この苦境にもめげず、45年(昭20)には三重県三重郡大矢知村に工場疎開し、大矢知工場を戦後すぐに稼働。混乱期での懸命な生産に追われる中、中小企業庁の薦めで篠原工場の再建を決断。49年(昭24)再稼働を果たし、月産100トンを達成した。50年(昭25)には合資会社に改組する。

近代設備の導入で生産性、飛躍的に向上

会社としての基礎を築くとともに、清三郎氏は高炉業界の動きに共鳴し、磨棒鋼設備の拡張、近代化を重点テーマに据えていた。そこで長男、俊則氏に白刃の矢が立つ。

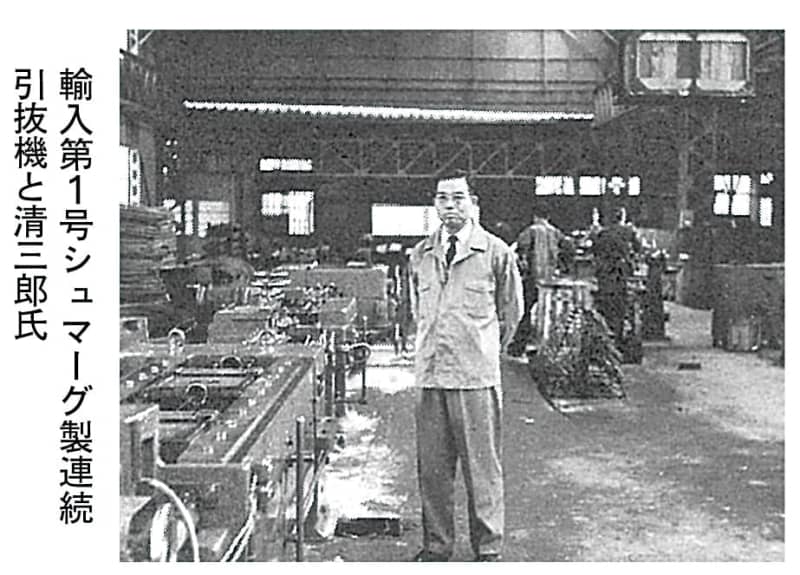

56年(昭31)、大学卒業間もない俊則氏は西ドイツに赴き、翌年には当時最先端だったシュマーグ社製連続引抜機の購入を決めた。15ミリ径までの製品を、従来比4倍となる毎分40メートルの速さで引き抜くことで生産性が一挙に10倍以上、歩留まりも4%向上した。近代設備による量産が国内磨棒鋼生産のトレンドを一変させるとともに、同社製品が高く評価され続ける礎ともなった。

他にもシュマーグ社製センタレスグラインダー、マルメディ社製伸線機を導入。成長期の生産を支えたこれら設備は、モニュメントとしてそれぞれ十四山工場(愛知県弥富市)、知多工場(同東海市)に残されている。

なお、当時地区磨棒鋼業界の任意団体だった中部磨棒鋼会が、現在の中部磨棒鋼協同組合に改組したのは57年(昭32)のこと。清三郎氏が初代理事長に就任し、生産設備の税制優遇措置に奔走。各社の設備増強、合理化推進に尽力した。

宮崎精鋼発足、冷間圧造用鋼線を量産

59年(昭34)、初めての自動車関連ユーザーとなる東洋工業(現マツダ)と取引をスタート。増産を追い求める中での投資額の増大、将来的な業容拡大を見越した円滑な資金調達を狙って、11月に資本金500万円で宮崎精鋼株式会社を設立した。

自動車向け冷間圧造品需要の伸びを予見し、伸線事業を本格化する方針を高め、1トンコイル用焼鈍炉(日本電炉製ポット炉)2基を設置。60年(昭35)からCH鋼線の量産を始める。

生産設備を整えるとともに、東洋工業に続いて本田技研工業や三菱自動車工業、トヨタ自動車工業と取引関係を構築。自動車関連ユーザーへの販路を段階的に広げた。

その後もCH鋼線関連の設備投資を重ねたものの、拡大を続ける需要に対応するため抜本的な能力増強が不可欠だった。そこで大同製鋼が保有する東海市横須賀町の用地を譲り受け、総投資額約5億円で線材専用工場・知多工場を開設。月産2千トン体制で68年(昭43)に操業をスタートする。グループ会社/設立、社長交代

70年台は相次いでグループ会社の整備を進める。小口ニーズへの対応力強化を狙い、71年(昭46)に磨棒鋼の店売り、在庫販売を手掛ける交邦磨棒鋼センターを設立。74年(昭49)には八重洲技研通商(現宮崎エンジニアリング)、続く75年(昭50)に東洋精鋼を立ち上げる。

そんな折、清三郎氏が高齢を迎え経営体制の若返りを図るため、創業35年となる73年(昭48)に俊則氏が二代目社長に就任した。

オイルショックに伴い、電力使用量制限など生産活動に大きな影響が出る中でも、QC活動の開始、自社製ディスケーリングマシンの設置など着々と「強い現場づくり」を推進する。

海外生産を本格始動

最終製品に近い形状での部品供給ニーズの高まり、CH鋼線の付加価値向上を目指し、82年(昭57)には知多工場でファインスラグ(冷間圧造用中間素形材)の生産に乗り出した。知多工場では現在約15台のフォーマーを保有するが、当初圧造能力550トンの設備2台で約30種類のスラグを手掛けたという。

組織改正、福利厚生の充実化など盤石な基盤を築く「飛躍期」の最中、突然の不幸に見舞われる。82年(昭57)11月、東京出張中だった俊則社長がくも膜下出血で倒れ、帰らぬ人となる。

当時36歳だった薫専務を急きょ社長に充てることを決め、翌83年(昭58)1月に三代目として舵取りを始めた。「長期間専務を務める計画だった中での交代。社長業を十分学ぶ時間、機会もなく、暗中模索の日々が続いた」と、薫社長は振り返る。

「鉄冷え」の時代背景も相まって厳しい船出となったが、逆風下に沿った製販体制の合理化、コンピュータシステムの導入による業務改善などを通じて必死に前進を続けた。

付加価値戦略と海外展開の加速

ファインスラグ以降新たな二三次製品開発を模索する中、90年(平2)には新日鉄が開発したパイプ・イン・コイル(PIC)素材の冷間引抜鋼管の製造に着手。愛知県弥富市に専用工場「十四山工場」を新設し、軽量化の要請が強まる自動車部品向けを中心とする引抜鋼管の量産に乗り出した。

90年代後半から2000年代初頭にかけて、ISOなどの規格取得に取り組み品質保証体制の充実化を図る。06年(平18)に資本参加した新日鉄のタイ、中国現地合弁に対しては技術指導、現地社員教育を行うなど、今日に至るまで大きな役割を果たしている。

そして14年(平26)、初めての独資によるメキシコ法人「Miyazaki Seiko de Mexico S.A. de C.V.」を開設する。日本式ものづくりを展開し、高精度の各種棒線製品を安定生産。巨大な北米マーケットでの販路開拓を目指す。

さらなる飛躍へ

海外生産の本格化が注目される一方、国内3工場も近年合理化投資を実施。製造実力を高め、生産効率化に磨きをかけ続けている。

自動車現地生産化の流れが加速し、今後国内市場のシュリンクは避けられない。海外市場も通商問題の帰着点が見えず、依然不透明感が拭えない。しかしこれまで一歩先のニーズを読み、先駆的な事業展開で成長し続けたのが宮崎精鋼の強さ。そのDNAを後世に伝え続けながら、世界的な特殊鋼棒線二次加工メーカーに向けた歩みを着実に進め続けるだろう。

宮崎薫社長に聞く/次代に沿った事業、投資推進

機能高めさらなる飛躍へ

――戦前から磨棒鋼生産を始め、棒線二次加工の総合メーカーとして80周年を迎えました。

「入社前に1年間八尾精鋼(サンユウに吸収合併)で修業し、一般社員から営業課長、役員と長きにわたって当社に身を置いているが、『あっという間』というのが正直な印象だ。市場環境や生産体制などさまざまな変化に直面し続ける中で、ユーザーや新日鉄住金をはじめとするメーカー、商社をはじめとする皆様のご協力があって無事ここまで辿り着くことができた。深く感謝申し上げたい」

――これまで事業を継続し、発展を遂げた要因をどう考えるか。

「1960年に冷間圧造用鋼線、82年にはファインスラグの生産を始めるなど、常に自動車市場のニーズを先読みし新製品の量産に挑む姿勢が功を奏し、安定成長につながったと考える。また58年の日本初となる独・シュマーグ社の連続引抜機導入といった、最新の生産設備を積極導入したことも大きいだろう」

「事業領域を広げながら、今日に至るまで品質向上、コスト削減を徹底的に追求し続けたこともあり、数多くのユーザーに当社製品を認めて頂いた。新日鉄住金、大同特殊鋼など母材供給元の製鋼メーカーを含め、ステークホルダーの支えも成長の原動力となった」

――社是にも「チャレンジ精神」がうたわれている。

「創造力、情熱を持って挑戦、行動し誠実に企業責任を果たすという現在の社是は、私の社長就任時に設けた。創業者・宮崎清三郎が掲げた『企業は人なり』を発展させ、ステークホルダーへの責任と感謝を意識したものだ」

――社長を務めた中で印象に残る、または苦労した出来事は。

「前社長・宮崎俊則が82年に急逝、急きょ社長への就任が決まったことだろう。36歳の私にとってまさに青天の霹靂(へきれき)だった。サムエル・ウルマンなどの本を読み漁り経営に当たる姿勢が決まったが、解消すべき課題が山積していた」

「まず、当時収益性が低かった関連会社の業務内容の再構築に着手した。20年程度を要しながらも再建することができた。この頃表面化した2000年問題にも対応し、本社や知多工場事務所の建て替え、基幹システムの刷新も実施。成長を目指す上での土台作りがようやく完了した」

――ここから〝Challenge Our Originality〟といった中期経営計画の策定、生産設備の増強が本格始動しました。

「内外の環境が整って、2003年から私にとって思い通りの経営が進むようになった。独自性を出し、得意分野を伸ばすという方針の下、本社工場から十四山工場、国内最大となる知多工場の順で合理化投資を実施。知多の下工程では今もなお工程改善を続けているが、おおむね今日の生産体制が整った」

――グループ会社は現在、安定的な成長を続けている。

「磨棒鋼の店売り販売を手掛ける交邦磨棒鋼センターは、小ロット・短納期対応で数量を伸ばしながら、今年タイに初めての海外拠点を設置し現地需要の取り込みにも挑む」

「ショット粒、ショットピーニング加工の東洋精鋼は15年、『グローバルニッチトップ企業』に選ばれるなどの独自性を武器に、国内だけでなくタイ、アメリカでも生産を開始し、グローバルでの販売量を増やしている」

「グループの設備技術関連事業を担う宮崎エンジニアリングも、16年に千晃製作所吸収、本社移転を機にますます業容が広がってきた。近年3社ともコンスタントに利益を確保する、高収益体制が定着し始めた」

――宮崎精鋼としてもメキシコに進出、昨年一部製品が量産体制に突入。グローバル生産が本格始動した。

「日系加工メーカーは非日系と比べて品質、管理手法など多くの要素で勝っている。ただ母材高によるコスト競争力の弱さ、当社の知名度の低さといった解消すべき課題も少なくない。それぞれ現地材の使用、商社との連携強化など徐々に課題をクリアしながら、製販両面で『世界トップクラスの特殊鋼棒線二次加工メーカー』となれるよう努めたい」

――自動車業界が目まぐるしく変化する中、今後どのように成長曲線を描くか。

「トヨタは年300万台以上の生産維持を掲げてはいるが、今後自動車の国内生産が大きく伸びることは考えられず、EV化に代表される車体構造の変化も気掛かり。しかし、こうした変化のテンポは思ったほど速くないようだ」

「変化が生じた際着実に、タイムリーに潮流を捉えることは当然簡単ではない。それでも今は足元の機能、能力に一段と磨きをかけることが肝要だ。高精度品をジャストインタイムで、コストを抑えて供給し続けられるよう終わりない努力を重ね、さらなる飛躍を目指したい」