「ガス・溶接・切断のトータルシステムサプライヤー」を掲げる小池酸素工業(本社・東京都墨田区太平)が、今年10月15日に創業100周年の節目を迎えた。同社が開発・製造・販売する厚中板や形鋼、パイプそしてステンレス、アルミなど金属全般の溶接および切断用の加工設備やシステムは、造船や橋梁・建築鉄骨、建機・産機をはじめ最近は自動車、電機といった幅広い需要分野で活用されており、製鉄現場への納入実績も多く、鉄鋼業ならびに鉄を使うモノづくり産業との関わりも深い。また、ガス技術は半導体や医療などさまざまな分野で生かされている。そのあゆみを、ここでは、鋼材(金属)加工に直接関連するガス溶断機器やプラズマ、レーザ切断に関する技術や商品開発・販売に主眼を置いて振り返る。

1890(明治23)年に、現在の福島県会津若松市に生まれた創業者の小池清一氏。地元の小学校を卒業後、1904年に上京して小石川の陸軍砲兵工廠に仕上げ工として入職。技術研鑚を積む中でいち早く酸素溶断器具の将来性に着目する。

酸素、ガス、溶接の将来性に着目

その後、民間企業に転職。酸素製造工場に配置されると、酸素や溶断に関する知識と技術の習得に尽力する。

4年間勤めたのちに独立。本所向島の地で1918(大正7)年10月15日に、主に「酸素、カーバイド、アセチレン発生器、安全器などの販売とガス溶接器の修理」を目的とする小池製作所を創業した。ここから起算して今年10月に創業100周年の節目を迎えた。

折しも時は第一次世界大戦末期で大戦景気(大正の好況)の真っ只中。しかも販売エリアの本所、向島地区には金属工業や機械器具製造業、化学工業などが多く立地しており、酸素やカーバイドのほか溶接器具の製造・販売も盛んに手掛けた。このときに築いた事業基盤によって20年からの反動恐慌を乗り切ることができた。

逆に業容拡大によって酸素溶接器具工場が手狭になったことから、22年には近隣の東駒形に工場を新築・移転。通りに面した店頭では酸素やカーバイド、器具類を販売し、屋内で機器の製作や修理を行う「製販分離体制」を整備し、従業員も10人(販売系3人、製造系7人)を数えた。

草創期にモノづくり企業としての基礎固め・事業基盤強化に向けて発明工夫にも精励する。この年に公布された「ガス取締法施行令」に対応し、アセチレン溶接用安全器や溶接用自在眼鏡、高圧ガスバルブなど多くの実用新案や特許を登録・出願。溶接器や溶断器も改良し、独自の商材として製造・販売した。

関東大震災の発生時も工場被害は軽微で済み、その後の復旧にガス溶断器が多用されたため製造態勢をすぐに元に戻す。以後、2~3年続いた震災復興需要の恩恵を享受できたのは幸運だった。

念願のガスメーカーに、切断機製造にも本腰

昭和に入り、経済の安定とともにさらに業容が増す。自転車やリヤカーの普及に伴い、それに使用するパイプ製造に工業用酸素が使われることから需要が漸増。満州事変勃発に伴う軍需産業の拡張がそれを後押しした。

34(昭和9)年。東京・吾嬬町(現在の墨田区本所地区)に、当時取引関係にあった油脂メーカーの副産酸素を譲り受けて市販する吾嬬工場を新設。ガスメーカーとしての第一歩を踏み出す。40年には川口にも副産酸素の充填工場を設立した。直接酸素の製造は、紆余曲折を経たのち第二次大戦後の46年に念願かなうことになる。

併行してガス切断機の自動化にも本腰を入れる。51年に「日本溶断機」(当時)の経営引き受けを皮切りに、業界に先駆けJIS認可を取得。自動ガス切断機(ポータブルプレーナー「IK12号」)の生産に着手する。手持ち式の曲線切り自動切断機「ウィーゼル」も開発。幅広い産業分野から注目を集めた。

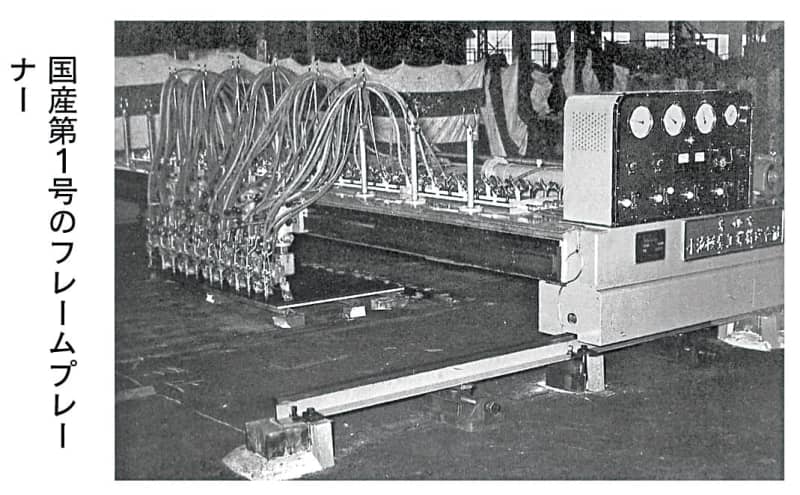

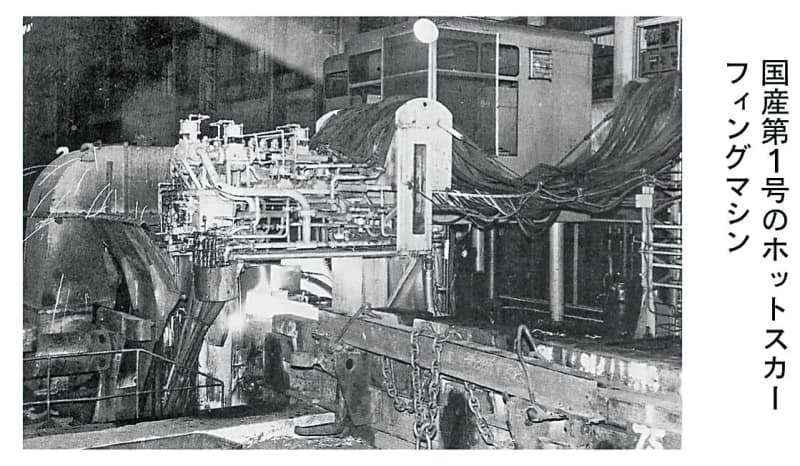

戦後の高度経済成長期入りに先駆け、製鉄および造船業界を中心に切断対象鋼材の大型化に合わせて切断機の大型化も求められるようになる。53年、川崎重工業から受注した国産第1号となるフレームプレーナーが完成。「門型(ガントリー)タイプ」の幕が開けた。その後、神戸製鋼所、日立造船、富士車輌、八幡製鉄にも相次ぎ納入した(社名はいずれも当時)。

NC切断機、プラズマ切断機を市場投入

さらには幅断ちだけでなく「形状切断(型切り)」用のアイトレーサ(型紙倣い切断機)が登場。型切りの自動化が促進する。その後の数値制御装置(NCコントローラ)の開発・商品化に伴い、NC溶断機の自動化・大型化・高速化が進む。この進化が、ガスだけでなくプラズマ、レーザ切断機へと発展を遂げることになる。

ちなみに初期のNC切断機は、東芝と共同開発し実用機としての国産1号機を66年に同社府中工場に納入したことに始まる。その後、造船業界や橋梁向けに大型NC切断機の開発に着手。上位機種の「VERTEX」や普及型の量産機「UNITEX」を完成させている。

大型プラズマ切断機については、72年に東独社製エアプラズマ装置を輸入し、NC切断機に搭載して造船大手に納入したのがはじまり。ガスに比べて切断面の傾斜や面質変化などの難はあったものの切断速度が3~4倍と速く、生産性向上が注目され、以後、80年代に入り造船をはじめ橋梁、ステンレス加工分野などに徐々に導入されるようになる。

81年には自社製の酸素プラズマ装置「KPCシリーズ」(150A、250A)を開発。プラズマ本格普及の足掛かりとなった。1993(平成5)年には厚板加工用に「SUPER400」(400A)を開発。以降、現在までに「SUPER400PLUS」→「SUPER400III」→「SUPER400Pro」→「SUPER400ProII」と進化を遂げている。

「レーザ加工機」の草分け的存在

1972(昭和47)年。英BOC社製出力2KWレーザ加工機を日本の企業としては初めて輸入し、中央大学に納入した。これが、レーザビジネス参入の取っ掛かりとなり、その後4カ所の企業に納入した。

CO2レーザ加工技術が金属の切断に使用され始めたのは一般に1980年代からとされている。それを勘案すると、日本におけるレーザ加工機の草分け的存在と言える。ただ、当時は産学ともに研究を目的としており、ガス溶断の次世代加工機としてプラズマ切断ブームが到来していた80年代当時は、実験や研究対象としての域を出ずしかも設備が高価だったCO2レーザに対する市場の関心はまだまだ薄かった。

87年に米コヒレント社製の出力1・2KW発振器を搭載したレーザ切断機「レーザグラフ1512」を製作し、厚板加工業向けに発売。92(平成4)年にはファナック製の出力2KWおよび3KW発振器を搭載した門型構造の「レーザテックス」を発売し、厚板加工分野への本格進出を図った。

ファナックの6KW発振器開発に伴い、97年には「階層制御」方式の「レーザテックスS」を開発。これは、機体をトーチ台車と発振器搭載台車に分けて個別に制御。発振器を機体に搭載した門型一体構造だと本体重量が大きくなり、切断機の移動速度が制限されるため加工性と高速操業に難が生じるという問題をクリアした。

2003年には発振器を横行トーチキャリッジ(駆動部)に直接搭載し、タテヨコいずれの移動でも切断ノズルと発振器の距離が常に一定になる新構造タイプを市場投入する。以降、CO2門型レーザのスタンダードとなり2KW、4KW、6KWが選択可能となっている。同年に独トルンプ製発振器を採用した横行トーチキャリッジ式も発売。開先仕様もラインナップした。

門型ファイバーの先駆

CO2レーザの次世代型と称される光ファイバーを発振媒体としたファイバーレーザ発振器の登場に伴い、2012年からは米IPGフォトニクス製2KW発振器を採用した門型仕様の「ファイバーグラフ」を開発。14年にはハウジングタイプの「ファイバーテック」を発売した。

これに先駆け11年夏には「軟鋼25ミリ厚の安定切断を成功させた」として発表。その約2年半前から「厚物用ファイバーレーザ切断の研究開発を重ねてきた」ことも明らかにした。いち早く製品化に至ったのは、こうした経緯が背景にある。

13年4月に2KW門型ファイバーレーザを国内で初めて奥田スチール(岐阜県)に市場投入し、この分野での先駆けとなる。この年の7月に実施した「実機見学会」には全国から30社近く(総勢約50人)が現地に訪れ、関心の高さを伺わせた。

ファイバーレーザは「地球環境に配慮した次世代型金属加工設備」とされ、溶断機メーカーのみならず国内外屈指の工作機械メーカーも開発・市場投入を進める。省エネ(電気代およびレーザガス代の低減)やメンテナンスコストの削減に寄与し、薄物領域を中心に高精度で精密な切断・穴あけ(小円)加工を実現する。素材を選ばず、CO2レーザでは難削材とされた銅やチタンなども高品位加工する。

当初は「薄物優位」と評された門型ファイバーレーザだが、市場ニーズは「より厚物」へと多様化し、溶断機メーカーも技術改良にしのぎを削る。

2016(平成28)年からはファナック製3KW、6KWをシリーズに追加。厚中板加工の性能アップに合わせて機体自体の装いも新たにし、今年秋にはファイバーレーザに開先機能を付加して用途を拡大している。

「全世界でグループ形成

創業から100年を経る過程で小池酸素工業は(1)切断・溶接機器(2)ガスおよびガス関連機器(3)溶材商品―の3事業部門を育て、国内外に子会社22社・関連会社25社を有するグループを形成した。このうち海外には欧州、北米・中南米、アジアに現地法人がある。

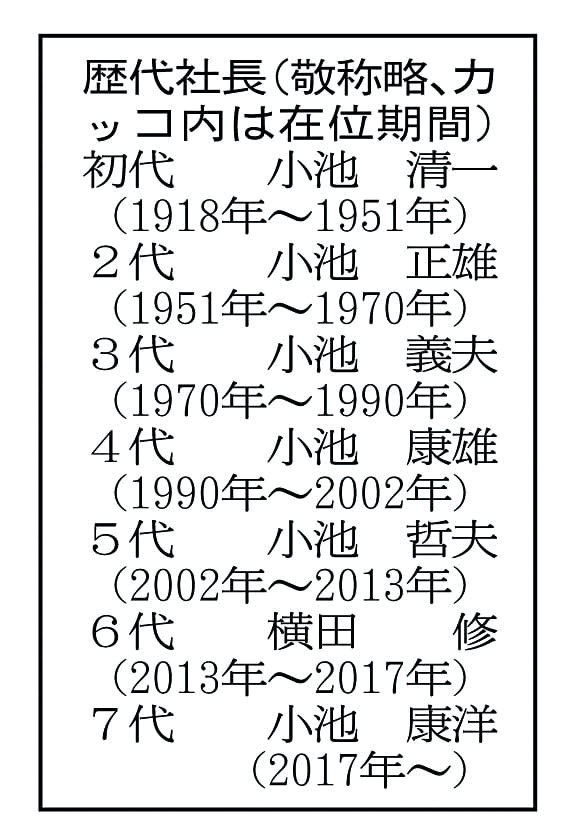

直近の業容は連結売上高約444億円(単体277億8千万円)。従業員数約1050人(同約340人)となっており、東証2部に上場している。詳しくは年表(別掲)を参照していただきたい。

「ガス・溶接・切断」というニッチ分野ながらモノづくりの土台を支える〝無くてはならない存在〟である点に価値観と誇りを見出し、技術の研鑽と開発力に磨きをかけ、知恵を結集しながら活路を拓いていくことになる。