日本鋳造(社長・鷲尾勝氏)は、低熱膨張合金「LEXシリーズ」の3D積層造形品の研究開発体制を強化し、商業化を加速するため技術研究所に3Dプリンタを導入し、10月に稼働開始した。昨年、熱膨張ゼロ合金「LEX―ZERO」の3D積層造形と金属粉末の開発に成功。低熱膨張合金の新領域開拓や既存用途の顧客サービス向上に加え、高融点金属材料などの新規開発を加速する狙いで、レーザービーム方式の研究開発設備を導入した。すでにサンプル出荷を始めている。

同社は1986年に低熱膨張合金「LEXシリーズ」の製造販売を開始。現在は熱膨張率ゼロの「LEX―ZERO」から熱膨張率が鉄の半分程度の「LEX55」まで顧客ニーズに合わせたラインアップをそろえる。適用温度範囲は絶対零度近くから摂氏400度付近までと幅広く、機械加工性にも優れ、半導体・通信・光学・精密機器・航空宇宙分野などで採用されている。

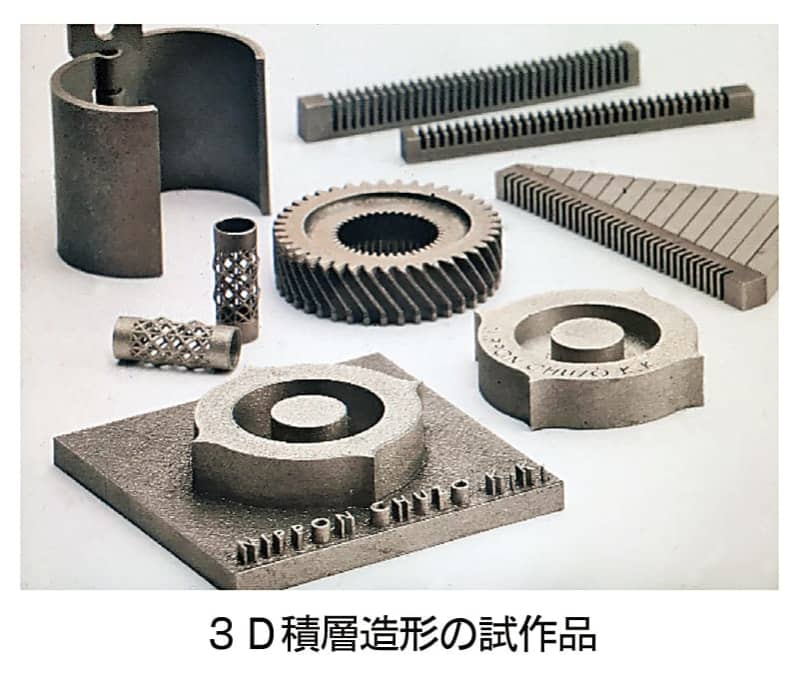

グラムサイズの超小型からトンサイズの超大物までの鋳鋼品(受注品)やブロック材(在庫品)を供給しているが、設備稼働により最大250ミリ角×280ミリ高さの3D積層造形品も供給可能になった。

3D積層造形品は、従来の機械加工では不可能な複雑形状の製品を高精度で製造できるほか、大幅な工程省略により短納期対応が可能で、小ロット短納期対応にも適する。金属組織の微細化や高融点金属の製品化、鋳造品に対する空孔率の極小化も可能だ。同社は低熱膨張合金の既存用途の短納期化ニーズへの対応も図りつつ、革新的な物性を持つ新機能材料の開発も目指す。

LEXシリーズの売上高は現状年10億円規模で、中期的に倍増を目指しており、3D積層造形品も主力アイテムに育てる方針。