新日鉄住金、JFEスチールの高炉大手2社は国内製造基盤整備の一環として2020年度以降、高炉改修に相次ぎ着手する。両社とも次の高炉改修では老朽箇所を刷新するだけでなく、最新IT(情報技術)を本格的に導入。膨大なデータを生かし、安定操業やコスト低減につなげる。神戸製鋼所の直近の取り組みと合わせ、高炉改修の最新動向をまとめた。(石川 勇吉)

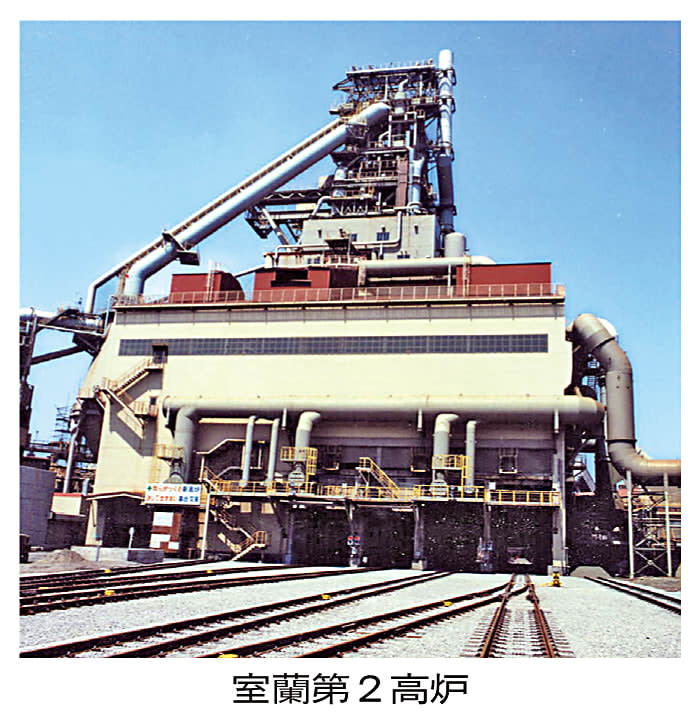

新日鉄住金/室蘭2高炉、20年度に改修/AIで操業監視、「自動操炉」の第一歩に

新日鉄住金は2020年度に室蘭製鉄所(北海道室蘭市)の第2高炉を改修する。今回の改修では、老朽箇所の更新に加え、最新IT(情報技術)を駆使した操業や現場点検を可能にするための新システムを導入。一段の安定稼働やコスト低減に生かす。

新システムの一つが人工知能(AI)を用いた「操業監視システム」だ。

現在の高炉操業では、現場の作業者が温度や圧力など数百種類に及ぶデータを総合的に評価し、炉内の原料やガスの流れといった状況を判断する。操業条件の調整は熟練技能者の経験と勘に頼らざるを得ない部分がある。

これに対し新システムは炉内の膨大なデータを計算で処理し、「誰でも同じように炉内状況を正確に判断できるようになる」(製銑技術部の山本啓司高炉技術室長)。操業条件の改善ポイントを指南するガイダンスも提示でき、一段の安定稼働につながる見込みだ。

将来的には「ガイダンスからさらに踏み込み、人が判断しなくとも、自動で高炉の操業条件を変える」(同)ことも想定。室蘭の新システムをその実現に向けた第一歩と位置づけている。

これとは別にスマートデバイスによる現場点検を可能にする「点検作業システム」も導入。作業者は操作室に戻ることなく現場で作業手順書などを確認でき、作業効率を高められる。

一方、炉本体の刷新では鉄皮をそのまま流用する低コスト工法を同社として初採用する。一部のステーブクーラー(炉体冷却装置)も含め二炉代にわたり継続使用し、これらを全面交換した前回改修より費用を抑える。

また大半のステーブクーラーは現在の鋳物製から冷却性能に優れる銅製に変更する。銅製はより薄手のため、結果として炉容積が約4%増えることになる。

室蘭2高炉改修

【炉容積】2902立方メートル→3014立方メートル

【吹き止め】20年7~9月期

【再火入れ】同10~12月期

【工期】約90日間

【投資額】350億円

【施工】新日鉄住金エンジニアリング

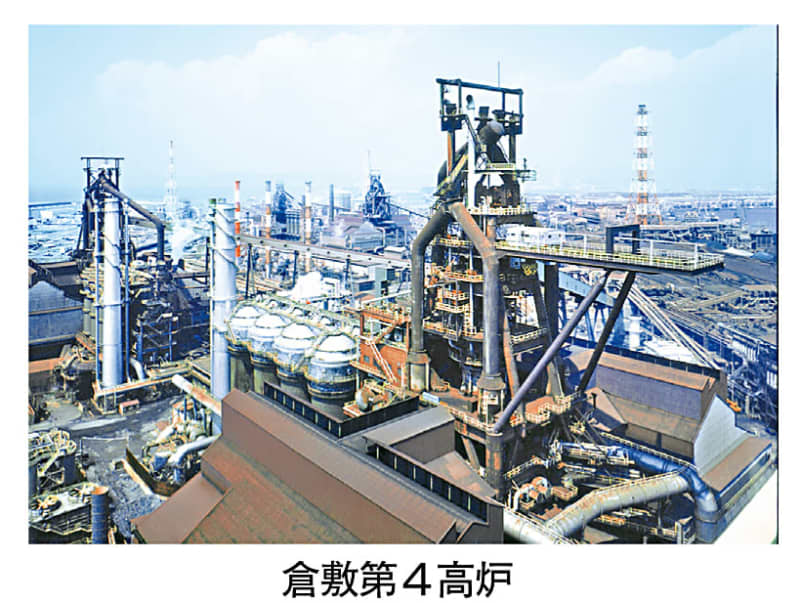

JFEスチール/21年度以降、倉敷で改修へ/ビッグデータなど活用、炉況を高精度に監視・予知

JFEスチールは2021年度以降、西日本製鉄所倉敷地区(岡山県倉敷市)で高炉1基を改修する計画だ。改修に合わせ、コンピュータ上で実際の高炉操業を再現するサイバー・フィジカル・システム(CPS)など最新技術を導入し、操業の安定性向上やコスト低減をめざす。

JFEは国内4地区の製鉄所に計8基の高炉を持つ。11年度に西日本製鉄所福山地区(広島県福山市)の第3高炉を改修したのを最後に、この10年近くは高炉を改修していない。一般に高炉は炉寿命が20年程度とされており、21年度以降は数年に1基のペースで連続的な改修が必要になる見込みだ。

JFEは昨年7月、本社に「高炉改修計画部」を新設した。これまで高炉改修計画は各地区の製鉄所が個別に立案していたが、こんごは新組織が中心となる。高炉改修が続くことを見据え、改修に必要な技術情報などを体系的に管理し、設計や工事の人材育成にもつなぐ狙いだ。

改修に合わせ、高炉には先端技術を導入する。その一つがCPS。「フィジカル(現実)世界」の膨大なデータをネットワーク上の「サイバー(仮想)空間」に収集して解析。刻々と変化する炉内の状況をほぼリアルタイムで可視化したり、人工知能(AI)の活用で数時間後に起こる現象を高精度に予測し現場作業者に操業ガイダンスを提示する。生産不調などを未然に回避できるようにしたい考えだ。

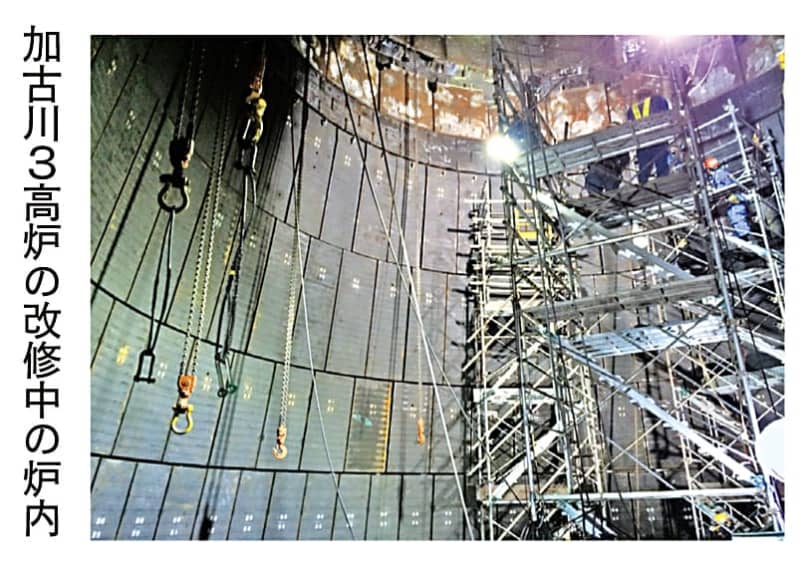

神戸製鋼所/加古川3高炉改修/国内初の低コスト工法採用、AI本格導入

神戸製鋼所は2016年度の加古川製鉄所(兵庫県加古川市)第3高炉改修で低コストの新しい改修工法を採用した。新工法は高炉の外壁にあたる鉄皮をそのまま残し、内側の耐火レンガなどの老朽箇所を取り替える。少なくとも国内の大型高炉では初の取り組みだ。

これまで一般的だった「大ブロックリング工法」では炉体を輪切りにして全面交換するため炉体の搬送や置き場の確保などでコストがかさむ課題があった。

今回の改修費は約200億円。正確な比較は難しいものの、大ブロックリング工法と比べ半分程度との見方もある。

新工法は炉容積を大幅に拡大する場合には適さないが、新日鉄住金が次回の室蘭製鉄所の高炉改修で採用を決めており、こんごの国内の高炉改修で適用が広がる可能性もある。

新工法では高炉の休止に先立ち炉内に残った溶銑を抜く「炉底出銑」が必要。炉底に臨時の排出口を設置して行う難しい作業だが、加古川3高炉では炉内の残銑量を想定の600トンより少ない400トンまで減らすことに成功した。

加古川は同社唯一の鉄源供給基地。そのため今回の改修では操業の安定度を一段高めるため、人工知能(AI)で操業を補助する「異常検知システム」も本格導入した。トラブルを予兆の段階で把握しやすくした。

加古川3高炉改修

【炉容積】4500立方メートル→4844立方メートル

【吹き止め】16年9月

【再火入れ】同12月

【工期】90日間

【投資額】約200億円