スイスに本拠を置く大手ロボットメーカーABBは、「2019国際ロボット展(iREX2019)」(12月18日~21日、東京ビッグサイトで)において、デジタルツイン技術により、マスカスタマイゼーションや幅広い用途でのロボット活用に対応した「未来の工場」を訴求した。

デジタルツインで、マスカスタマイゼーションに対応

前回の国際ロボット展(2017年)では、人協働ロボットYuMiの単腕型ファミリーを発表し、注目を集めたABB(前回の記事はこちら)。今回は、工場内の作業向けから包装品のピッキング、3Dプリンティング、ロジスティクスなど幅広いユースケースを紹介し、ロボットが人と共に働く「未来の工場」のイメージを提示した。

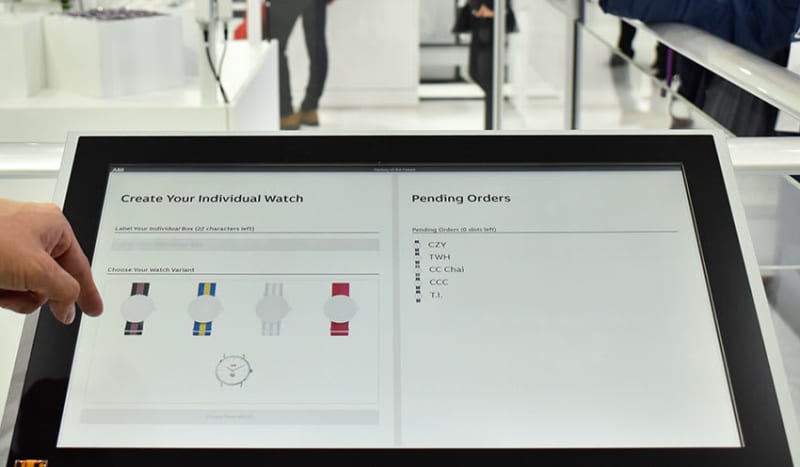

そのコンセプトを象徴する展示が、腕時計の組み立てを行うデモラインである。ABBが目指す「未来の工場」は、製造する品目が変更になっても柔軟にラインを組み替え、速やかに変化に対応できる工場だ。今回のデモラインでは、腕時計の様々なデザインのパーツ(本体とベルト)が用意されており、顧客(来場者)は、その中から自分の好きなデザインの腕時計を発注することができた(下の画像)。

腕時計を受注すると、まず必要なパーツが双腕型のYuMiのところに運ばれる。YuMiはそこで器用にベルトと時計本体をつかみ、組み合わせる。その作業が終わると、腕時計は次の工程に運ばれ、別のYuMiが白い箱の中に腕時計を梱包する(トップ画像)。

以上は、あくまでロボットが簡単な作業を行うデモラインだ。しかし、これと同じことを様々な品目、製造工程に対して実現できることが、マスカスタマイゼーションの時代には求められる。

手動プログラミングなしで、3Dプリンティングを可能に

ABBは12月16日、ロボットのプログラミングとシミュレーションを行う同社のソフトウェア「RobotStudio」に、3Dプリンティング機能「3DPrinting PowerPac」を追加したと発表した。

「3DPrinting PowerPac」の特徴は、手動プログラミングを行わず、「RobotStudio」上で造形プロセスを視覚的に表示しながら、3Dプリントの設計とシミュレーションができることだ。これにより、3DCADの設計からモデリング完了まで、30分ほどで実行できるという。

3Dプリントの工法は、積層造形と溶接が可能。また、アーム先端のパーツを変えれば、ペレット(顆粒)からコンクリートまで、様々な素材に対応できる。

デジタルツインで、ピッキングの生産性を向上

ABBのピッキング用ソフトウェア「PickMaster Twin」。今回、ABBは、このソフトウェアを使って2台のピッキング専用ロボット「IRB 360 FlexPicker」を動かすデモを披露した。どの製品をどこに仕分けするかは、「PickMaster Twin」を使って3次元のシミュレーション空間に構築してあるため、「IRB 360 FlexPicker」はそのデジタルツインにもとづいて、高速でピッキングを行う。

また、シミュレートした構成は稼働中の生産ラインに直接接続できるため、デジタルツインに構築したピッキングプロセスをリアルタイムで同時に最適化しながら、実際のプロセスを対応させることができる。これにより、段替えにかかる時間を数時間から数分に短縮することも可能だという。

なお、このピッキングシステムは、「日本企業から引き合いが多い」(同社)という。特に需要の高い食品の梱包向けシステムは、日本向けにカスタムして製品化しているそうだ。日本のある食品企業では、ABBのピッキングシステムを導入することで、1ライン10人必要だった人員を、5人にまで減らせたという。「現場にコンパクトに収納できることや、『IRB 360 FlexPicker』は動作時にほとんど揺れないことなども、お客様の満足度が高い理由」(同社)。

世界初、IoT化された塗装ロボット

ABBが得意とする塗装向けロボット。同社はこのほど、塗装機の先にある塗料を噴霧するパーツ(アトマイザ)をIoT化した、「コネクテッド・アトマイザ」を開発した。アドマイザに各種センサーを搭載し、エアモータなどの主要部品の状態と、加速度、振動、温度などのデータを取得。リアルタイムの稼働監視などを行うことで、ロボットの停止時間を最小限におさえることが可能になった。

ロジスティクスにも対応

「ABBは昨今、ロジスティクスにも注力している」(同社)という。同展示ブースでは、中型のアームロボット「IRB 2600」が、ベルトコンベアで運ばれてくる郵送物を仕分けするデモが行われていた。このとき、天井に設置されたカメラにより、郵送物に印字されたQRコードを読み込み、「IRB 2600」はその情報にもとづいて仕分けを行う。

様々なロボット技術とデジタルツイン用いたソフトウェア技術により、「未来の工場」を訴求したABB。個々の製品を提案するのではなく、同社のコンサルタントが工場の現場に足を運んで課題をヒアリングし、包括的なソリューションとして提案することが多いという。ABB株式会社 バイスプレジデント 広報・渉外責任者の又吉智子氏は、「最近は日本国内で現場の困りごとを聞くことが増えてきた。人出不足の深刻な状況を実感している」と述べていた。