株式会社ヤマシナは、京都山科に拠点を持つ、1917年創業のねじ・ボルト・金属部品の専門メーカーだ。自動車関連部品を中心に、ネジの加工を行う。100年の歴史を持つ企業だけあって、生産の現場にはレトロフィットな産業機械も多い。そんな中、工場全体および産業機械ごとの稼働分析や不良発生、製造条件、生産管理・統制、履歴管理といったことを実現したいという思いがあり、デジタル技術の導入を決めたのだという。狙いは2点あり、「設備稼働率の向上のための、稼働状態や非稼働状態を正確に把握し、データを基にした改善活動を行うこと」、そして、「さらなる品質向上のために、不良発生時の速やかな対応や、早期の異常発見を行うこと」だ。しかし、デジタル化のノウハウや、人材が社内にいなかったため、実現することが難しかったという。一方、これまでの生産現場の生産性を取得する製品では、生産性を把握する際、産業機械に取り付けられたシグナルタワーで設備の稼働状態を取得、これまでのIoTデバイスでは、電源取得やWifiでの干渉の問題があった。この問題に対して、アドバンテックの「ノせるんです」を利用することで、「電源レス」での稼働監視が実現されたということだ。

「ノせるんです」の概要

アドバンテックが提供する「ノせるんです」は、運動、光、温度などのわずかな変化から生成されたエネルギーを利用して動作する「enOcean」という無線通信技術で動く、IoTソリューションだ。ノせるんですは、ソーラー電池を使って電源を供給し、光センサーと無線通信を実現している。使用方法は積層信号灯に「ノせるんです」を載せるだけで、積層信号灯の点灯状態(通常点灯、消灯、点滅)をセンシングし、生産ラインの可視化のシステムを構築することができる。

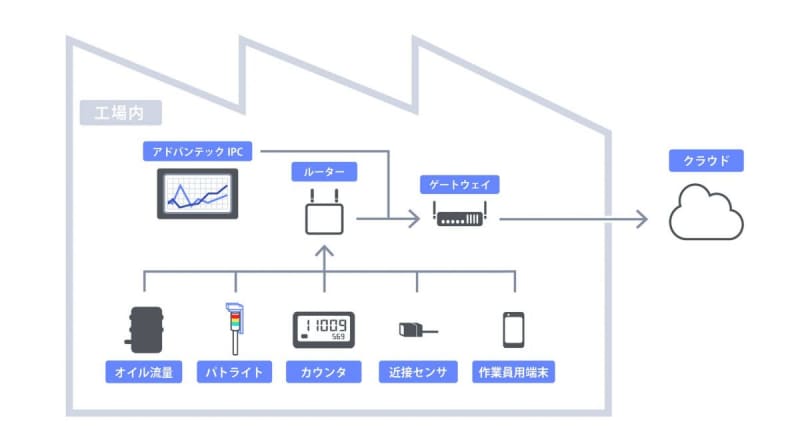

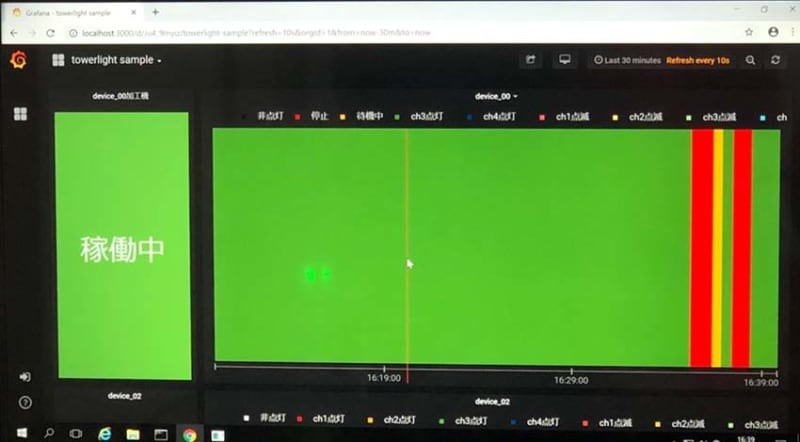

また、アドバンテックのIPCに、enOceanで通信をするためのUSBのドングルをつけることで、産業機械の稼働状況に関するデータを収集することができる。信号が入ってきたら、ガントチャート上で積層表示灯が何色になっているか、点滅をしているかなどが表示される。あらかじめ色や点滅状態に対して意味付けをしておけば、設置開始から30分程度で状況を可視化することが可能だ。またガントチャートの意味づけとして「稼働中」といった言葉は後から変えることができる。ガントチャートの軸も1日毎や1ヶ月毎といったサイクルに変更することができる。

1つのUSBドングルで20台分のガントチャートを追加することができ、それぞれに名前をつけることもできるのだ。

工場全体の見える化に向けて

ノせるんですは、シグナルタワーの信号を検知することができる仕組みだが、これを活用し工場全体のスマート化を行なった日本ラッドは、ネジ圧造機や転造機をモニタリングする工夫を随所に行なっている。例えば、オイルの流量を取得する流量センサーや、工程の終わりの押し出しの部分に近接センサーをつけ、製造完了を数えるカウンターを活用している。

また、エッジ部分でのデータを集約するIPCには、「WebAccess」というSCADA (監視制御とデーター取得を意味するFA/PA用システム)のソフトウェアを入れておくことで、将来の拡張性が確保される。現場に既にあるPLCや、NCマシーンなどのデータも収集したいという話が出た場合、収集経路としても活用できるのだ。生産現場の可視化が進む中、エッジレイヤーでやるべきこととしては、既存設備になるべく変更をいれないでスタートできることだ。そして、その拡張性が担保されているということで、次のステップをイメージしながら改善活動を進めていくことができる。

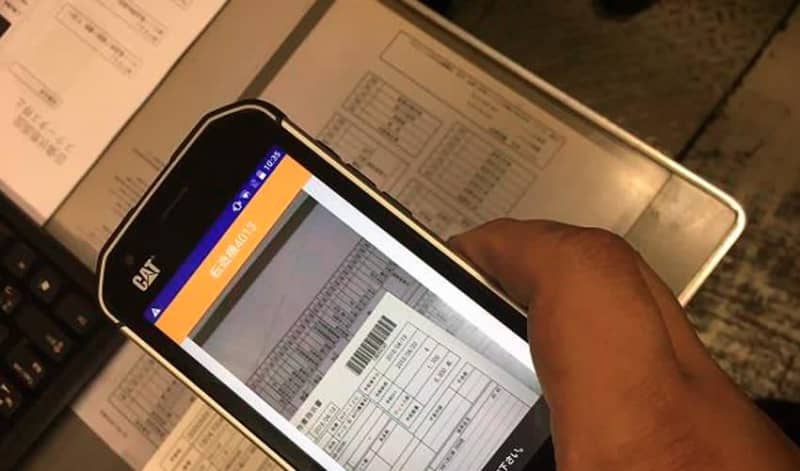

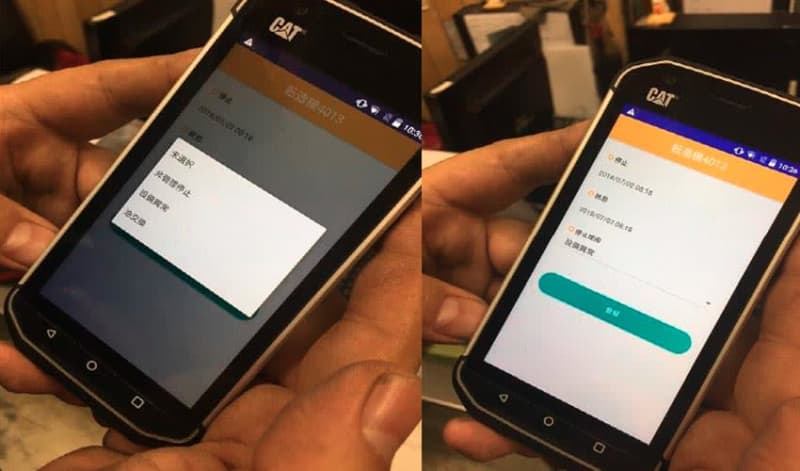

また、この現場ではハンディ端末も活用している。上の写真では、作業指示書にかかれた生産アイテムと産業機械を紐つけ、どのアイテムがどのくらいの時間がかかっているのか、という点も明確にしている。また、端末をつかった、非稼働理由の入力も選択式で行うことができるため、作業者の負担が少ない。

段階的な現場の可視化に向けて

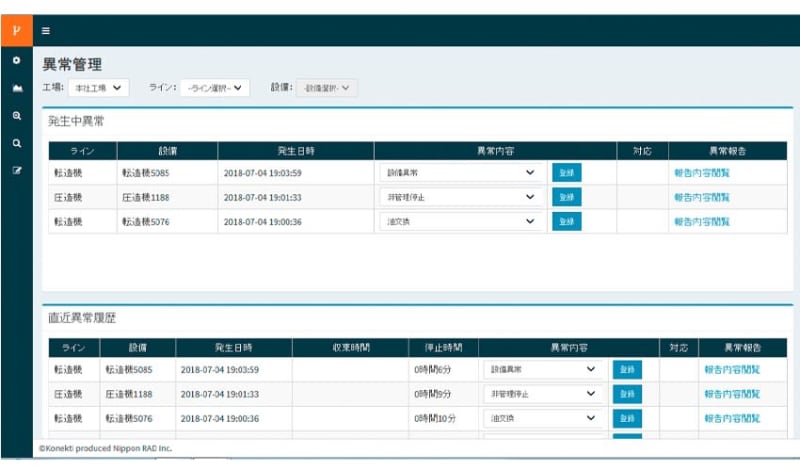

下の管理画面は、日本ラッドのKonekti Cloudに集められた各種データを保全担当者などがみながら、トラブル対応や改善活動を行うものだ。

これらの画面以外にもいくつも画面が作られていて、全体としては今回のスマートファクトリー化によって以下のことが実現できたということだ。1.稼働状況の定量的な把握(作業の様子、時間、理由)2.記録の自動化3.異常の早期発見4.非稼働理由の分析5.製造難易度の定量化6.不良発生時のトレース