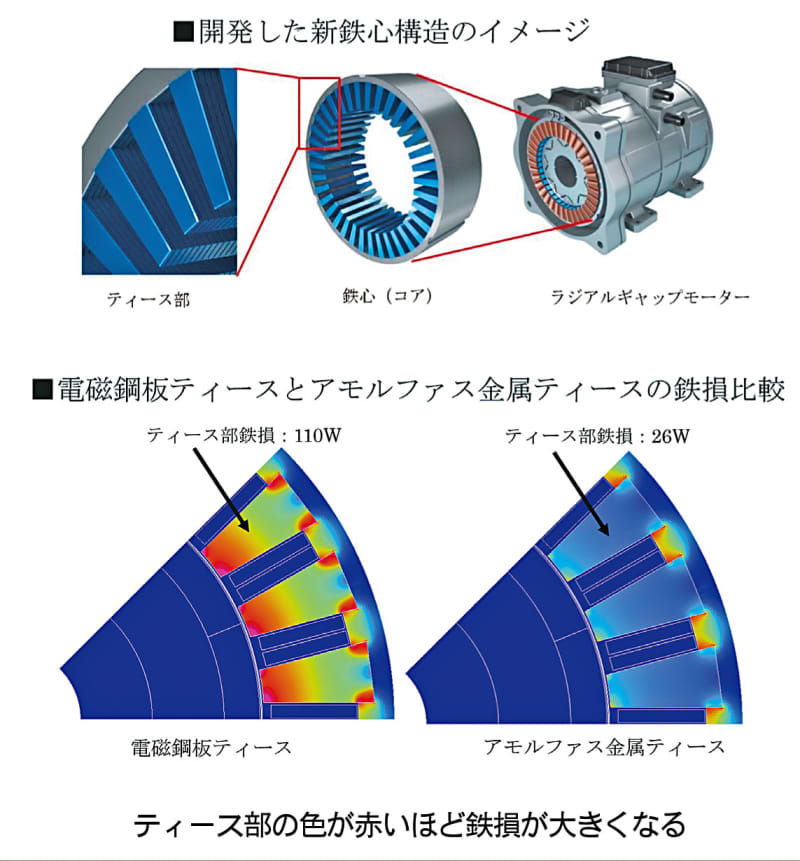

日立金属は24日、モータ鉄心(コア)にアモルファス金属を部分的に採用することで高効率化を実現できるモータ鉄心構造を開発したと発表した。一般的なラジアルギャップ型モータのステータ(固定子)鉄心の一部(ティース部)にアモルファス金属を用いる構造で、試作品では国際的なモータの効率基準値で最も高いIE5クラスの高効率(97・2%)を実現した。今後、χEV(電動車)の駆動モータへの適用を視野に入れた研究開発を進め、実証データとともにモータ用材料の新たな適用方法を提案していく。

アモルファス金属は電磁鋼板に比べて鉄損(コアロス)が10分の1以下と小さいため、モータの高効率化に適している。ただし、加工難度が高く複雑な形状に加工するには生産性に課題があるなど、特に車載用途での実用化には壁がある。

今回開発したモータ鉄心構造は、鉄心のティース部だけにアモルファス金属「メトグラス」を適用することで比較的容易に低損失な鉄心を製造できる構造であり、量産実用性が見込めるようになった。

試作品は産業用モータで一般的な定格出力11kWで外径215ミリ×積厚80ミリのもの。NEOMAXエンジニアリングの超高密度ネオジムボンド磁石「ハイデンス」や自社のエナメル線などグループの汎用的なモータ用材料を用いて試作・評価した結果、IE5クラスの高効率を確認した。

市場で多く流通しているラジアルギャップ型モータのため、現行の製造技術で生産できる固定子コイル構造を採用することができた。

今後、車載用駆動モータへの適用を視野に高出力タイプの開発も進める。導電性などに優れる新銅合金「HiFC」やネオジム焼結磁石「NEOMAX」などと組み合わせることで、特性はさらに高められる。

今回の開発はGRIT(グローバル技術革新センター)を核にした部門横断的な研究開発体制の成果であり、今後もモータ用金属材料・部品の総合メーカーとして全社のリソースを結集した開発・提案活動を推進する。

アモルファス金属の重量単価は高いが、試作品の形状条件ではニアネットシェイプの高歩留まりを実現しており、電磁鋼板だけを用いた鉄心に対してコスト優位性を持てる可能性があるという。